1.引言

随着电池、组件效率持续突破,大尺寸、高电压的高功率组件遍地开花,电气安全已然成为光伏电站的重大挑战。光伏组件的串并联特性决定了其发电能力和运行安全直接受局部受光不均引发的高温热斑影响。

随着夏季高温来临,光伏设施由于热斑引发的火灾风险显著上升。据公开信息梳理,近半年来全国已发生至少6 起相关事故:

2024年底,杭州某上市公司滁州基地光伏设施突发大火,现场浓烟密布;

2025年1月28日,河南驻马店仓库屋顶光伏组件大面积烧毁;

3月,浙江金华某厂房外墙光伏电缆起火,初步判定为安装线路隐患;

4月9日,浙江温州某电子厂因光伏板线路故障引发火灾,过火面积达 210 平方米;

4月24日,广东惠州某厂房楼顶起火,现场火光冲天,疑似与光伏设施相关;

5月21日14时10分,上海市首座“光伏+高架隔声屏”一体化示范工程突发火灾,位于高架声屏障顶部的光伏组件起火后迅速蔓延。这一全国首个城市高架光伏示范项目的安全事故,再次敲响清洁能源应用领域的安全警钟。

爱旭ABC太阳电池由于自身独特优异的结构设计,相较常规组件可以在电池层面引入“类旁路二极管”,使其具备更灵敏的热斑感知能力与更稳健出众的抗热斑属性。ABC组件抗热斑能力的巧妙设计与常规组件抗热斑机制不同,本文将从防热斑背景、机制和抗遮挡实证案例等多角度来展示ABC组件的防热斑性能。

2.光伏组件热斑成因及为何要防热斑

当光伏组件中的某个电池被阴影(如树叶、灰尘、积雪等)部分遮挡,或电池本身出现破损、老化时,该电池的发电能力会显著下降。在组件的串联电路中,所有电池的电流必须一致。若某个受遮挡/受损电池无法产生与其他电池相同的电流,它会被迫处于反向偏置状态(相当于被施加反向电压),从发电单元变为负载单元。该串联回路的电流流经反向偏置的电池时,电能会以热量的形式大量耗散,导致该区域温度急剧升高(超过100℃),形成热斑。

光伏组件产生热斑将会引入以下后果:

a)组件损坏:热斑效应严重的地方局部温度非常高,甚至超过硅基材料pn 结结温150℃,导致组件局部区域烧毁或形成暗斑、焊点融化、封装材料老化、玻璃自爆、焊带腐蚀等永久性不可逆破坏,热斑引起的二极管频繁启动也加速接线盒老化,这些不但增加了系统运维成本也给组件的安全使用和25年长期可靠性造成极大隐患。

b)功率损失:单块电池的失效可能迫使整个组串(多个组件串联)的电流受限,显著降低系统发电量。

c)安全隐患:极端情况下,局部高温增加火灾风险,尤其在屋顶光伏系统中,散热条件较差,风险更高。

因此在光伏组件中加入旁路二极管,通过为异常电池/电池串提供电流旁路路径,有效抑制热斑效应,延长组件寿命并保障系统安全,是光伏设计中不可或缺的组成部分。

3. 传统组件与ABC组件防热斑机制的差异

热斑的产生机理及影响因素

在阴影遮挡实验中,电池承受反向偏压(U),电池上局域存在漏电流(I)形成发热,导致漏电区域温度上升,散热功率与发热功率等同时,温度上升停止,形成恒定的热斑温度。可以看到热斑温度的关键是:漏电区域局域的发热功率P (P=U×I)及散热功率,其中当组件安装条件、物料搭配相对固定时,其关键因素为降低发热功率P,也即降低阴影遮挡时漏电点的承载电压U或者漏电点的电流大小I。

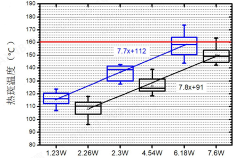

下面是漏电点间隔距离较远(黑色)/集中(蓝色)情况下,热斑温度与单点发热功率的关系,其中160℃是关键控制点,超过这个温度组件内焊点、胶膜、背板具有高风险失效:

可以看到随着单点发热功率提升,热斑温度提升,当发热功率达到8.85 W的时候,热斑温度将达到160℃,如果有多点发热且距离较近时,此时相同热斑温度对应的发热功率门槛下降至6.23 W。

传统组件的技术方案

控制热斑需要外部集成旁路二极管+降低反向漏电流,控制方向是要让电池不能出现任何漏电缺陷。

例如主流的72版型组件(单片电池开路电压约0.73 V),集成了3个旁路二极管,每个二极管对应保护24片电池,将单片电池会承受的最高电压从系统电压(主流为1000 V/1500 V,假设单片遮挡情况-整个光伏系统对做该单片电池做功)降低至0.73×(24-1)+1=17.79 V(0.73为电池开路电压,24-1代表单片遮挡下其余23片电池对其做功,1 V代表旁路二极管的启动电压),即将漏电点承载电压U限制在17.79 V。

由于传统设计中漏电点无法做到精确控制,且无法识别是单点漏电还是多点漏电,或者是面漏电,所以需要在最高可承受的反向偏压下,卡控电池的漏电流小于一特定值进而使单点发热功率小于8.85 W。

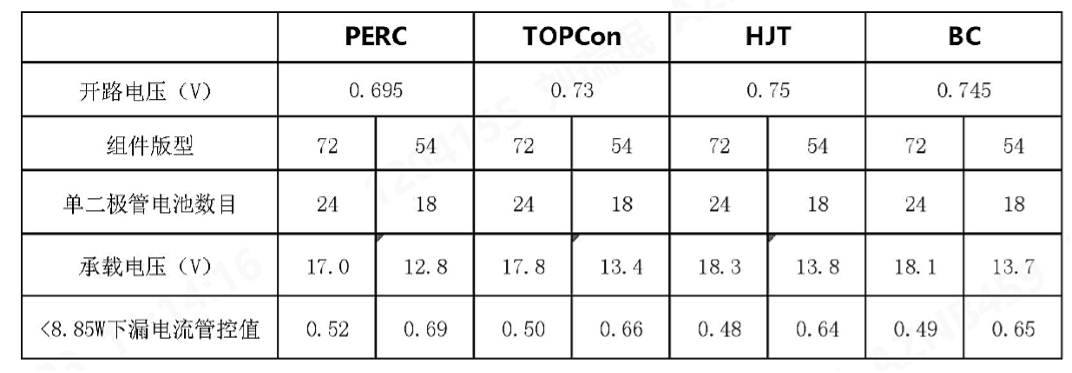

可以通过简单的功率公式根据不同类型的电池技术的开路电压进行计算,得到各种光伏组件技术方案在8.85 W发热功率限制下漏电质量卡控要求:

可以清楚地看到:

对于54版型组件,需要在12.8-13.8 V的反向偏压下,卡控漏电流<0.64-0.69 A;

对于72版型组件,需要在17-18.3 V的反向偏压下,卡控漏电流<0.48-0.52 A。

目前行业针对不同组件版型所使用的电池,普遍的卡控要求为:在-12 V反向偏压下,漏电流<0.5 -1 A,这个针对54小版型的组件热斑风险卡控也有点勉强,对于66、72、78版型则明显风险增加,因为随着反向偏压上升,漏电流是指数式的急剧上升。

-12V反向偏压下的质量卡控远远满足不了大版型组件的热斑风险控制要求,但电池工厂也难以主动将卡控标准下的反向偏压提升至>-17V,因为这样带来的后果是良率的大幅下降,传统组件厂家无法接受,也即意味着低标准低要求的卡控实际上将热斑风险直接转移给了客户。这个是传统技术方案的局限性,其限定了产品更适合做小版型,或者不适合做单玻组件,因为单玻组件的老化对热斑更为敏感。

ABC组件采用的技术方案

核心思想是通过单片电池集成类旁路二极管,降低电池会面临的最高反向偏压U,通过分散类旁路二极管的设计,使单点的局域漏电流I分摊降低,以起到漏电保护作用,解决热斑风险。做个简单的计算:假设ABC电池(M10)会面临的最高反方向偏压U=-5 V,我们分散设置了50个防热斑二极管,那么单个发热功率就为U×Impp(≈Isc)/50=5 V×14.8 A/50=1.48 W,这将使得热斑温度控制在100℃。

为什么ABC组件具有抗阴影遮挡功能?这一独特能力得益于ABC电池的巧妙结构设计从而使单片电池内部集成类旁路二极管。其在电池正常工作条件下基本绝缘,并不影响并联电阻(ABC电池的并联电阻在1000 Ω以上)及低辐照性能,但在电池受到较大面积阴影遮挡时启动,作为传输通道传输电池串的光生电流。

传统组件内部通常集成了3个二极管,其作用就是在组件发生热斑效应的时候将被遮挡部分对应的电池串从电路中短路出去,从而减轻热斑效应带来的危害。但这种技术方案同时也带来了另一个问题:每当有二极管启动,组件的功率损失是以电池串为单位的。也就意味着只要有一片电池被遮挡(遮挡达到二极管启动的情况),就会有一串电池无法进入组件的工作电路。解决这个问题,可以增加二极管的数量,最理想化的就是每一片电池都并联一个二极管。这样的话不论是哪一片电池被遮挡,二极管都只会旁路被遮挡电池,从而最大限度降低因热斑而带来的功率损失。这种方法当然是不现实的,不可能为一个有概率发生的热斑现象而如此不顾成本地为组件装上几十上百个二极管。所以在传统组件中,装在接线盒里的3个二极管就成了守护光伏组件热斑安全的底线。

这一窘迫的情境在爱旭2023年底发布的二代ABC产品后迎刃而解。爱旭二代以后的ABC组件全系均标配“阴影发电优化功能”,从字面上来看这个功能就是为了解决组件因阴影遮挡而造成的大量功率损失的问题。同样的测试条件和遮挡条件下,TOPCon组件因为二极管的启动导致了对应整串电池的旁路,从而使功率衰减了约1/3。而ABC组件只是旁路了被遮挡的那一片电池,电池串上的其他电池仍能够正常在电路中工作进行发电,所以单片的电池遮挡对ABC组件的功率输出影响极小。

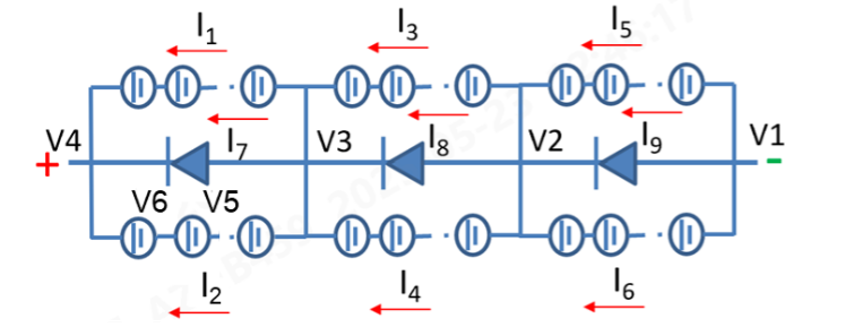

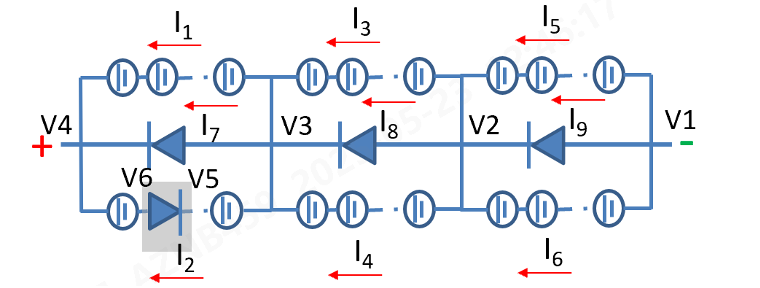

本文分原始场景和四个特征场景来举例(以集成3个二极管的单块72版型组件为例进行分析,其中假设传统组件和ABC组件的电池参数一致:Voc~0.74V,Vmpp~0.68V,Isc~7A,Impp~6.5A)。

(1)原始场景:组件无遮挡

此时:

V2-V1=V3-V2=V4-V3=0.68V×24=16.3V

V6-V5=0.68 V

I1=I2=I3=I4=I5=I6=6.5A

I7=I8=I9=0A,

组件电压:

16.3V×3=48.9V

电流:

2×6.5A=13A

组件功率:

48.9×13=635.7W

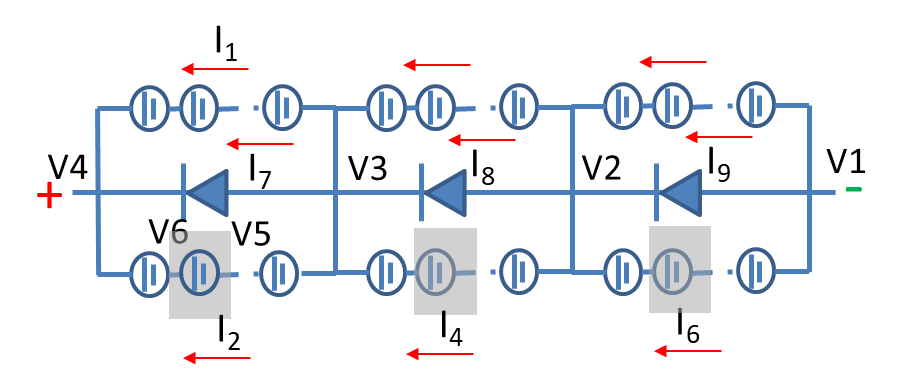

(2)场景1:单片电池遮挡

传统组件技术中电池采用低反向漏电卡控方案,该方案接近漏电通道断路效果。因电池均为低漏电方案,所以其通过的电流最高可上升到Isc值:

I1=Isc=7A

当p/n结直接存在缺陷引入点漏电时,-18 V时该漏电点漏电流~3A(I2=3A),此时:

I3=I4=I5=I6=6.5A

I7=Isc=6.5A×2-7A-3A=3A

I8=I9=0A

V4-V3≈ -1V

V6-V5=-1V-(0.74V×(24-1))=-18.02V

V3-V2=V2-V1=16.3V

缺陷引入点漏电时,其发热功率P=18×3=54W

组件功率:

(V4-V1)×13A=(-1V+16.3V+16.3V)×13 A=410.8 W

功率损失:

1-(410.8/635.7)=35.37%

对于ABC组件技术,电池为高反向漏电方案,即采用有一定压降的旁路二极管。

I1=I2=I3=I4=I5=I6=6.5A(此时V6-V5= -4.4V)

当p/n结直接存在缺陷引入点漏电时,-4.4V时该漏电点漏电流<0.1A,此时:

I7= I8=I9=0A

V4-V3=16.3V-4.4V=11.9V

V3-V2=V4-V3=16.3V

缺陷引入点漏电时,其发热功率P<4.4×0.1=0.44 W

组件功率:

(V4-V1)×13A=(11.9V+16.3V+16.3V)×13 A=578.5 W

功率损失:

1-(578.5/635.7)=9.4%(抗阴影遮挡机理)

(1-9.4%)/(1-35.37%)-1=40.2%

也即单片遮挡下ABC较TOPCon单瓦发电量高40.2%。

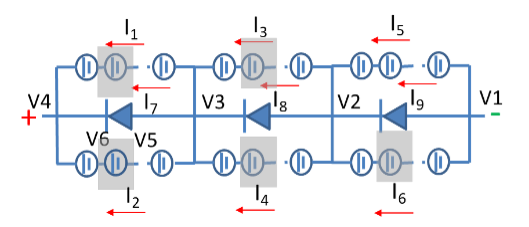

(3)场景2:组件短边单侧发生遮挡

传统组件技术中电池采用低反向漏电卡控方案,该方案接近漏电通道断路效果。

I1=I3=I5=IMPP=6.5A

I7=I8=I9=0A

V4-V3=V3-V2=V2-V1=16.3V

组件功率:

(V4-V1) × 6.5A=(16.3V+16.3V+16.3V)× 6.5A=317.85W

功率损失:

1- (317.85/635.7) = 50%

简单结论:仅为单侧遮挡时,传统组件最大功率损失为50%。

此时,ABC技术电池等同于三倍场景1,即功率损失为28.2%。

(1-28.2%)/(1-50%)-1=43.8%

也即ABC较TOPCon单瓦发电量高43.8%。

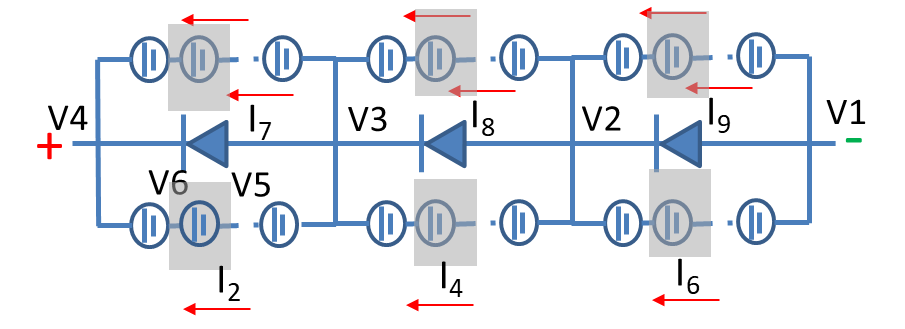

(4)场景3:组件仅一串电池串未发生遮挡

传统组件技术中电池采用低反向漏电卡控方案,该方案接近漏电通道断路效果。

I5=IMPP=6.5A

V4-V2≈-2V

V2-V1=16.3V

组件功率:

(V4-V1)×6.5A=(-2V+16.3V)×6.5A=92.95W,

功率损失:

1-(92.95/635.7)=85.4%

ABC电池等同于场景2,即功率损失为28.2%

(1-28.2%)/(1-85.4%)-1=392%

即ABC较TOPCon单瓦发电量高392%。

(5)场景4:组件三个串联回路均发生遮挡

此时,传统技术下组件不发电。而ABC电池等同于场景2,即功率损失为28.2%,电池按照无遮挡情况下71.8%功率发电。

当然如果单串遮挡的电池数目大于4片时,ABC技术单纯靠电池内部集成二极管的抗阴影发电效果就不如接线盒集成的二极管了,因此ABC组件的抗阴影逻辑是:小阴影遮挡及部分类型中等面积遮挡通过电池集成的二极管抵抗,这个对于离线应用、分布式光伏或鸟粪较多的场景尤为重要,因为其遮挡的形式具有多样性,而集中性大面积阴影遮挡能通过接线盒的二极管抵抗实现最佳的用户价值。电池集成的类旁路二极管也是一个双重保障,在外部二极管失效的情况下,组件依然保持优秀的抗热斑效果,避免因任何一个二极管失效引起的系统大面积失效。

抗阴影抗热斑的功能根源是在电池内部集成了工作时绝缘、一定反向偏压下启动的二极管,这个对电池体内传输、扩散层横向传输、电极横向传输、金属/半导体接触电阻均无影响,不存在对串联电阻相关的影响。

ABC防热斑方案采取的漏电流适当增大和并联电阻适当降低会影响ABC组件低辐照性能么?结论是不会。这一技术争辩无论是理论角度的计算模拟[1]以及实验角度验证[2]均证实了ABC组件并联电阻在1000 Ω之上,不存在低辐照度下性能降低的问题。(详情可参考上述两篇文章报道)

4.ABC组件抗遮挡实证案例分析

通过前面详细严谨的阐述,ABC组件的抗遮挡属性在理论层面和实验演示层面得到了充分的验证。为进一步证实ABC组件抗遮挡功能在高温抑制防热斑和功率提升方面的独特能力,这里展示几个实证案例。

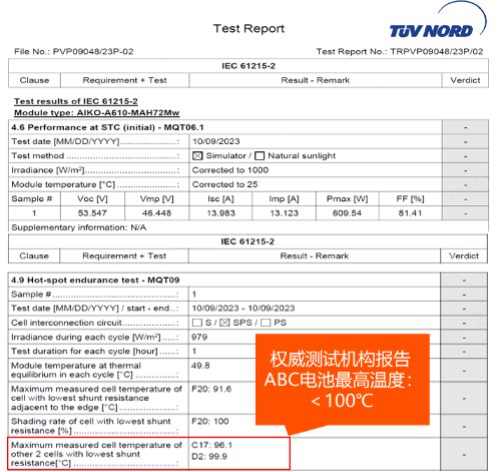

高温抑制防热斑

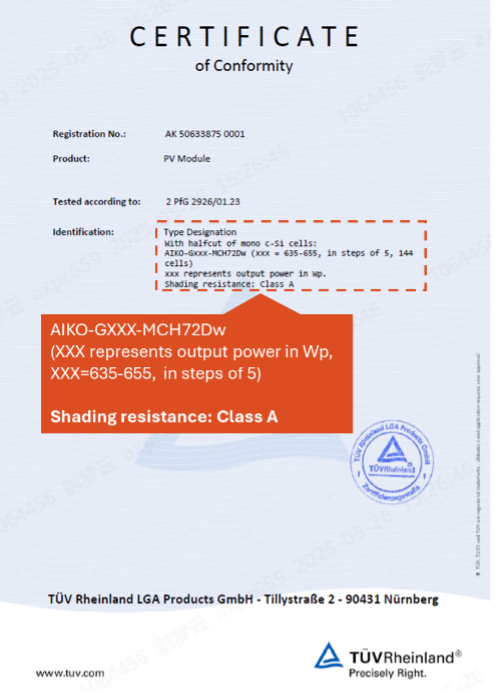

根据TÜV北德测试,爱旭ABC组件在单片最坏遮挡1h热斑测试后的ABC组件最高温度不超过100℃,比TOPCon组件低约近30℃。这就使得ABC组件在户外阴影遮挡发生的情况下,不仅具备更高的发电能力,同时具备更优的温度抑制功能,避免发生组件因持续高温而造成的严重事故。爱旭ABC组件的抗遮挡阴影发电优化功能也获得了权威第三方机构TÜV 莱茵的认可,并受取了TÜV莱茵颁发的全球第一张抗阴影遮挡A级证书。

第三方检测机构的BC光伏组件热斑测试结果也同样显示了BC组件卓越的抗热斑性能[3]。

功率提升

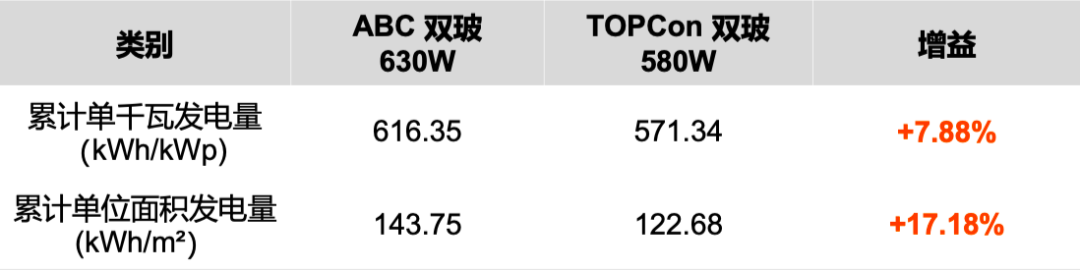

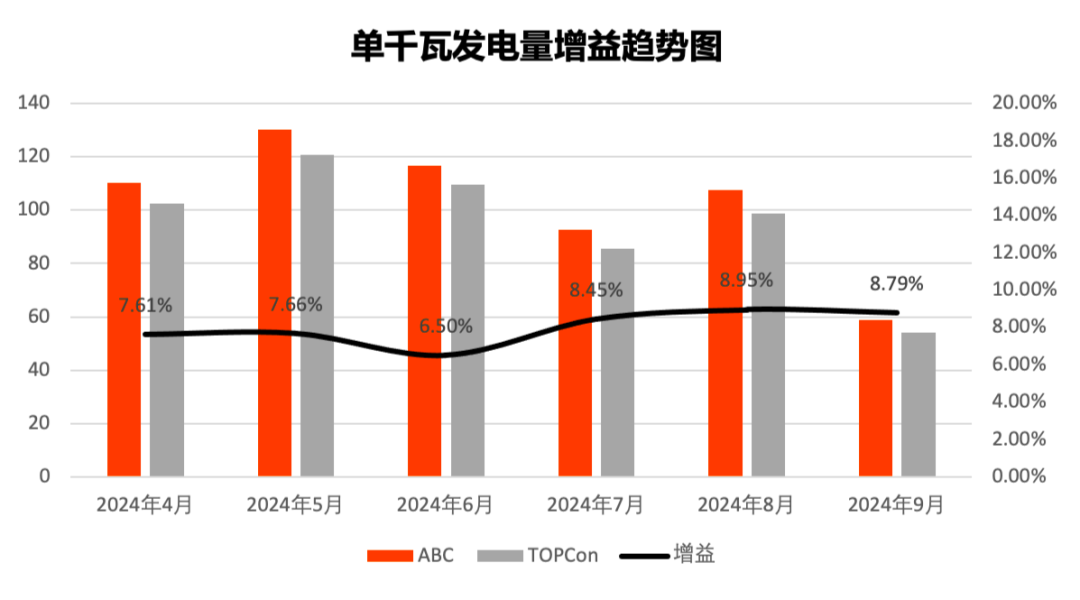

宁夏银川(东经106°16′,北纬38°27′)

12块标称功率630 W的爱旭ABC双面双玻组件和14块标称功率590 W的TOPCon组件被设计安装在了宁夏电力设计院的楼顶。两种组件均以固定支架安装,且在一天的部分时间内均存在底部阴影遮挡的情况。在统计的180天有效数据期中,爱旭ABC组件稳定保持了高发电性能,单千瓦发电量较TOPCon组件高7.88%。

广东湛江(东经109°40′,北纬21°14′)

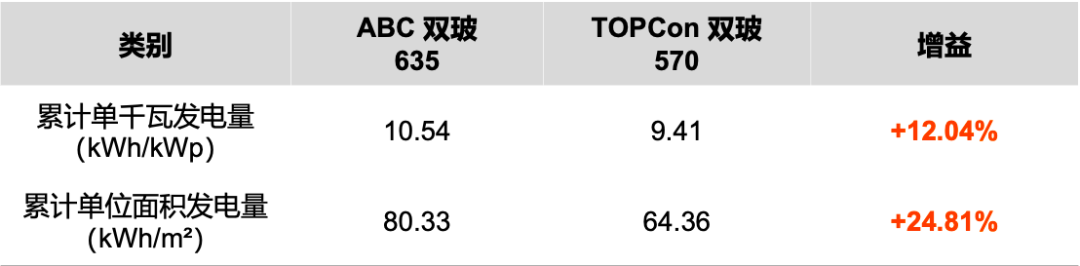

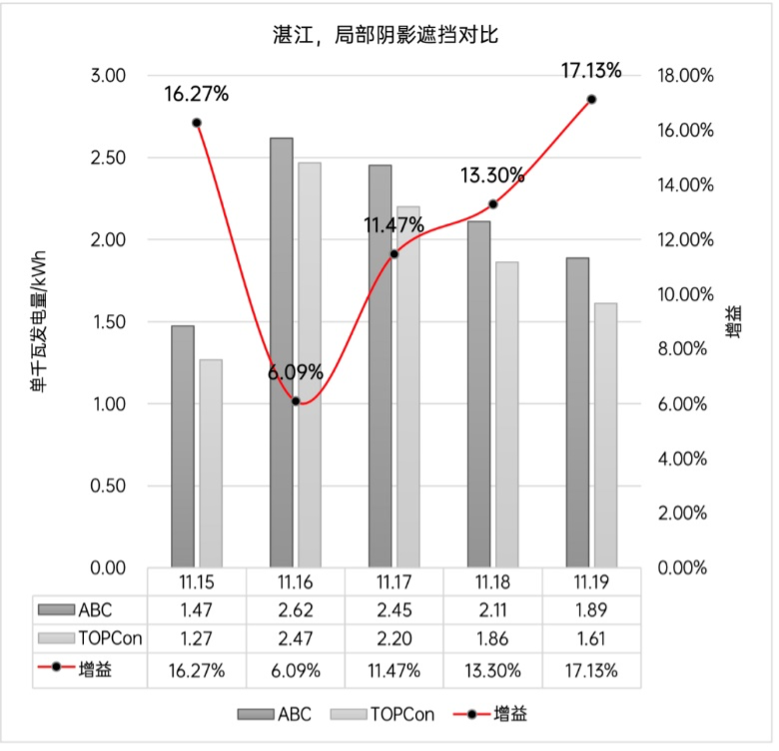

在热带季风气候特征鲜明的湛江,ABC双玻635 W组件对比TOPCon双玻570 W组件的实证试验正在进行中。试验分为无遮挡全光照和树荫遮挡两种场景,以对比组件在不同户外环境下的实际发电能力。对比结果显示,在存在树荫遮挡的实证试验中,ABC组件较TOPCon组件单千瓦发电量增益更是高达12.04%。

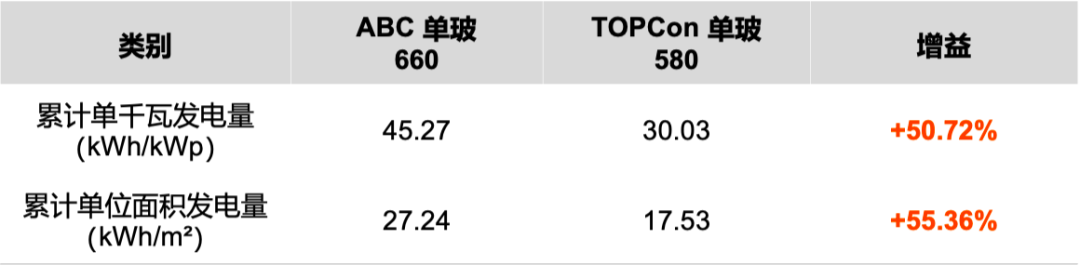

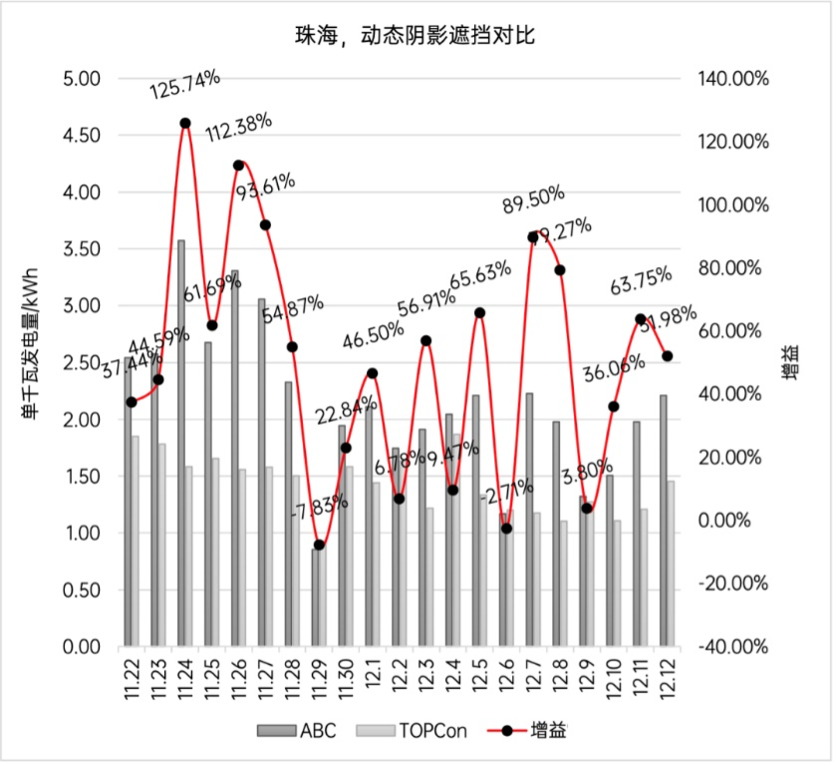

广东珠海(东经113°34′,北纬22°16′)

同在南国,终年气温较高,属于热带海洋性季风气候的广东珠海,试验人员们同样设计了2组ABC和TOPCon组件的发电量对比实证试验。

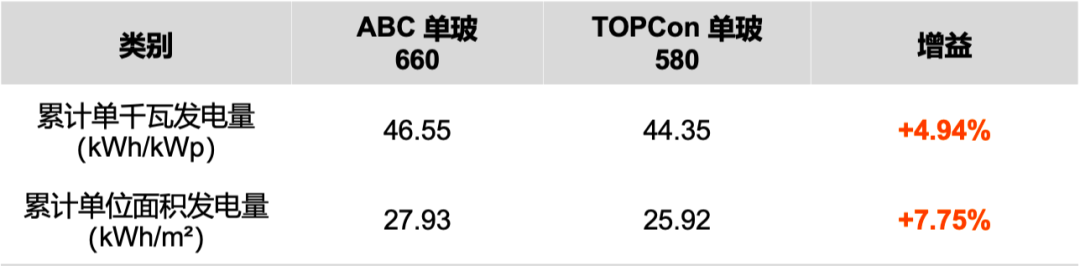

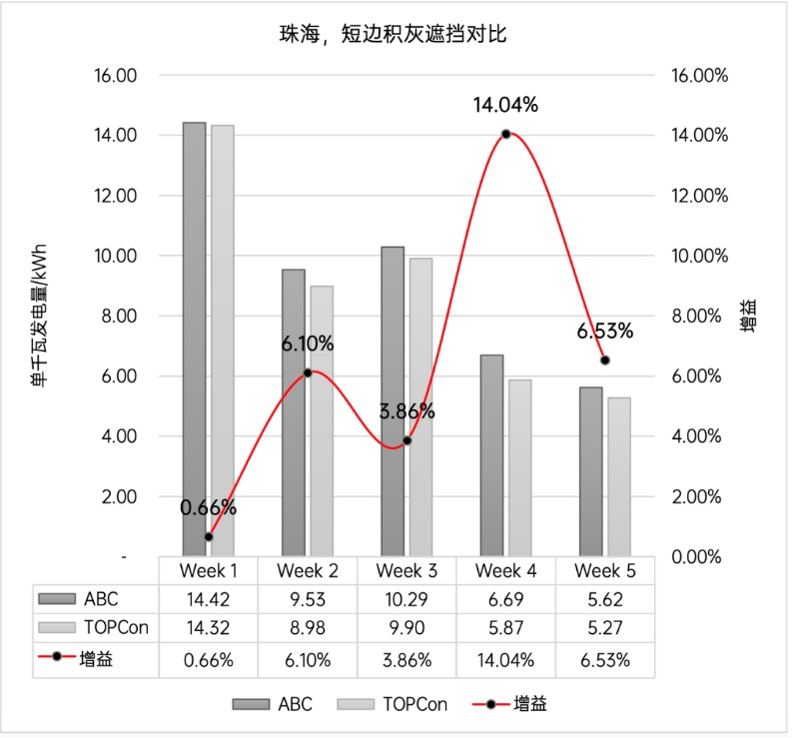

第1组是在安装倾角为3°,组件短边积灰的情况下,经过数据收集对比,ABC单玻600 W组件较TOPCon单玻580 W组件在测试周期内的单千瓦发电量增益为4.94%。

第2组是动态阴影遮挡后的实际发电量对比,展现ABC组件和TOPCon组件在模拟烟囱动态阴影遮挡下的发电量差异。数据结果显示,ABC单玻组件较TOPCon单玻组件在测试周期内的单千瓦发电量增益更是达到了50.72%!

5.结语

光伏组件起火事故多集中于工商业屋顶、高架等场景,高温暴晒下的设备老化、线路故障及安装缺陷成为主要诱因。尽管这些事故未造成人员伤亡,但迅速引发了公众的广泛关注。频频发生的火灾事件不仅暴露了光伏组件应用的复杂性,为行业敲响警钟,同时也提醒广大光伏电站的投资者,在投资建设光伏电站时,不能仅仅看价格和电费,更需要重视光伏系统的安全性和电站防火性。

随着光伏在城市和工商业领域日益普及,行业需要加速通过技术创新和规范化管理来应对这一挑战,将安全置于首位。作为光伏企业,增强公众、业主对光伏组件起火、防火的正确认知和对光伏应用的信心,并正确宣传自身光伏产品的防火能力,既是光伏企业敬畏科学、技术良知的体现,也是企业践行社会责任担当的彰显。

ABC组件由于卓越的抗遮挡、防热斑能力,或是光伏产业从“政策驱动”转向“价值驱动”的关键节点。当安全不再是企业的道德考量,而是产品刚需和标配,中国光伏才能真正穿越周期,在全球能源转型中确立领跑地位。

切换行业

切换行业

正在加载...

正在加载...