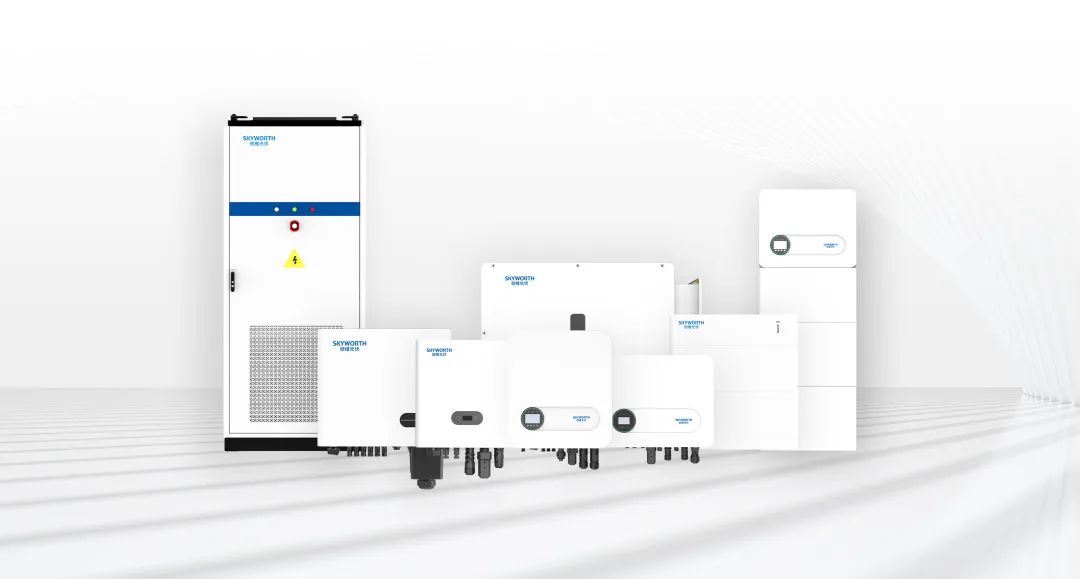

2024年5月,创维新能源工厂二期产线正式投产,这座占地逾13000㎡的现代化工厂,凭借其前瞻性的平台化设计理念,集自动化生产系统与信息化管理体系于一体,树立了逆变器行业智能制造新标杆。

创维新能源凭借科学的SOP管理体系和顶级的设备仪器,精准驾驭智能制造,实现产品品质与性能并驾齐驱。就此,我们将透过两大核心生产流程,探析打造品质巅峰的“黑”科技。

PCBA加工

在核心部件PCBA制造中,创维实现了生产流程的全面自动化,并在各道工序融入了前沿制造技术,提升了整体制造水平。

SMT贴片

01

锡膏印刷

精密电子元件如何在PCB板上精准“落户”?

此环节采用高精度全自动视觉印刷机,确保贴装无误。

02

SPI锡膏检测

通过3D全方位检测技术生成SPC分析报告,有效识别锡膏偏移、遗漏、桥接等缺陷问题,确保印刷质量。

03

全自动贴片

尖端贴片机精准地将SMD元件贴装至PCB,内置自动防错机制,提升作业准确性。

04

炉前AOI

检测并识别贴片缺件、位置偏移、极性错误及错件等瑕疵,并实现无烙铁干预下的即时修正,确保装配精准无误。

05

回流焊接

此设备具有10个温控加热区与4个冷却区,在氮气保护下,通过高温熔解锡膏并冷却凝固成合金,固定PCB板上的元器件。

06

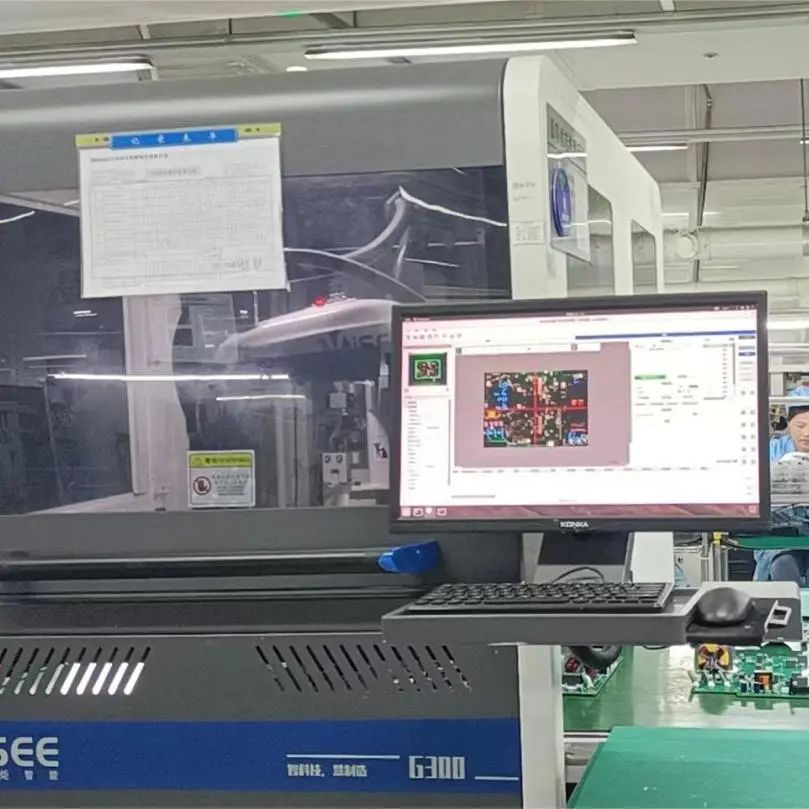

炉后AOI

辅以自动光学多维检测技术,确保焊接及元件定位精准无误。成就了20PPM低不良率,既提升当前产线良品率,也为PCBA后续工艺筑牢品质根基。

插件、防漆

01

插件组装

插件工序涵盖八项关键步骤,专为大尺寸及特殊封装元器件设计,每一步都至关重要。

02

波峰焊接

该工艺通过使熔融的焊料形成特定形状的焊料波,便于高效、快速地完成电路板上元器件的焊接。

03

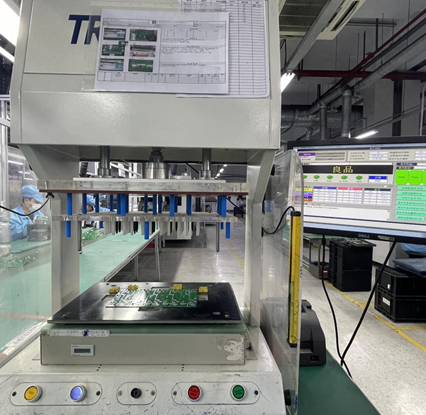

ICT测试

采用顶级设备,进行自动化缺陷与不良元器件检测,精确定位问题详情,严守品质关卡。

04

FCT测试

在PCBA板组装完成后,重点评估逆变器的电气性能,确保产品在实际应用中能稳定、安全、高效地工作。

05

三防漆

三防漆涂层凭借其卓越的防潮、防霉、防氧化特性,为电路板提供了100um的精密保护屏障,确保机器在极端恶劣环境中亦能稳定运行。

06

点胶

全自动设备可精准控制点胶量、点胶压力、点胶距离,将硅胶精准地点到PCBA的指定位置,显著增强电子组装可靠性、保护元件。

精密的SMT工艺流程诞生出PCBA半成品,历经严格的插件安装及三防漆处理工序,最终转化为优质的PCBA成品。公司积极引进多台行业领先的制造设备,这一科技矩阵不仅大幅提高了生产效率,更为PCBA赋予了卓越品质与非凡性能。

产品测试

创维逆变器的制造过程中,不仅贯彻了前沿的工艺技术,还有层层递进的质量把控体系。从安规测试确保产品合规安全,到模拟老化测试挑战极限,每一步严苛检验,力保品质卓越。

01

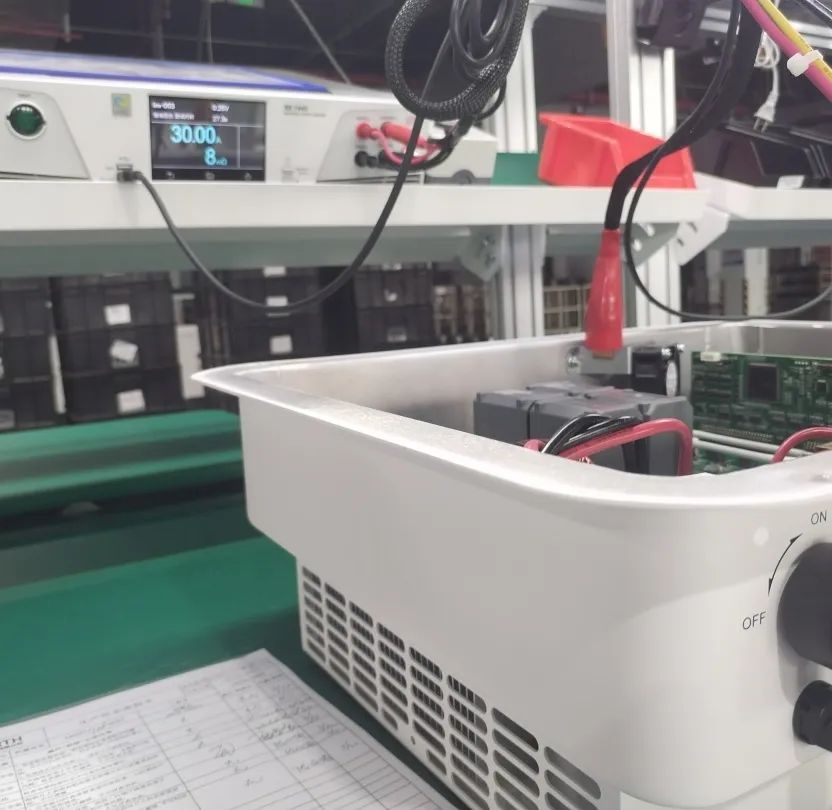

安规测试

逆变器组装完成后,进行绝缘阻抗、接地电阻、耐压测试等安规测试,保障机器在实际应用中安全可靠。

02

气密性测试

该环节为测试逆变器的密封性能,确保机器在恶劣环境下密封良好,保证IP66实至名归。

03

ATE测试

利用高度自动化设备验证逆变器THDi、DCI、MPPT最大功率点追踪等功能,精密的测试程序,确保产品质量与性能。

04

老化测试

在高温(45±5℃)、满功率、长时间运行等极端条件下,筛选出不良品,确保满分交付。

05

出厂测试

清除机器内部的测试数据后,再次并网、满功率运行,再次确认运行是否稳定。

此外,创维新能源部署了先进的数字化制造管理平台,全面覆盖“生产计划、物流调度、实时生产监控及成品追踪”等环节,实现了制造流程的数字化管控与优化。

创维新能源凭借科学的管理体系和先进的设备,为产品的质量性能保驾护航。未来,公司将持续推进智能制造,聚焦创新技术和高端产品开发,坚定履行“从智能家电到双碳伟业”的诺言,为“中国智造”强势赋能。

切换行业

切换行业

正在加载...

正在加载...