最近在光伏媒体上连续看到几篇探讨光伏组件封装材料、封装方案的文章,从技术和安全的角度提出光伏胶膜的选择问题,读来很受教益,但感觉缺少了一个角色。

个人觉得,近期有三件与此相关的事件值得一提。

一是,从近期招投标来看,光伏组件价格已降至1元/W以下。组件降本压力陡增,材料与技术、生存与安全,兼得固然最好,但取舍似乎不得不为之。

二是,近期业内关于组件封装方案和胶膜材料的论坛会议明显增加。随着P型N型技术的转换,原来不起眼的组件技术似乎不那么简单了。材料企业大张旗鼓,但组件企业反倒讳莫如深了,封装方案成了商业秘密了。

三是,某龙头企业特别召集相关人士集体赴甘肃榆中县调研我国最早的、建成40年仍在正常发电的光伏电站,目的当然是想说明光伏靠谱、光伏组件的30年寿命承诺有保障。

这也从侧面反映出,不论是光伏用户还是光伏制造企业,都对光伏系统的寿命和安全极为重视。但是,能不能说有光伏组件40年还能正常发电就代表所有光伏组件都能做到40年正常发电呢?

显然不能。那么,那些能够做到40年正常发电的组件是怎么做到的呢?

经过了解,笔者发现,这与组件的材料相关,与封装材料更是有很大的关系。据说这批光伏组件来自日本,而封装胶膜用的是PVB。

出于好奇,笔者在网上搜了一下,还有一个关于欧洲最古老光伏电站的消息,这个电站在瑞士,自1982年建成后至今发电正常,系统所用是双玻组件,其封装胶膜也是采用的PVB。

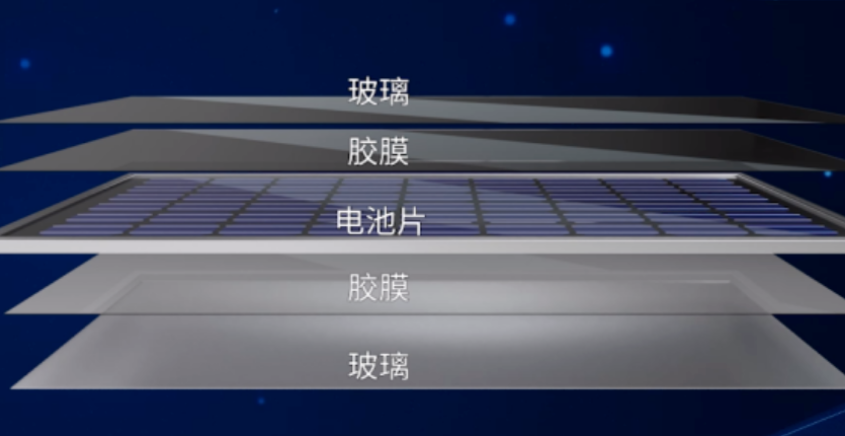

说起封装胶膜,业内耳熟能详的是EVA、POE,后来又出了EPE、EP等等,但对PVB说的人不多,了解其性能的人似乎更少。

资料显示,PVB的应用历史可以说相当悠久,已有约80年的历史了,大家最常见到的汽车风挡玻璃、幕墙玻璃等用的基本都是PVB作为封装材料。

而光伏产业刚刚兴起的时候,也多是用PVB作为胶膜封装,后来由于降本驱动才逐渐被其它产品替代。但由于PVB具有极高的抗载荷、机械强度、耐候性、抗水汽侵入等特性,并符合消防规范,因此在BIPV领域和一些特殊应用领域仍广泛使用。

特别值得一提的是,十年前,某国有组件企业在对PVB经过专项升级研发后,曾批量化应用于双玻组件的制造,并以此获得了国家级科技奖项。

在随后的追踪监测中发现,这批采用PVB封装的双玻组件,在装机发电10年后功率衰减不到2%,这一结果让人印象深刻。

另据了解,国内某一线光伏企业目前正在采用HJT+PVB的组合,据说效果良好。同时,还有几家TOPCON企业也完成了PVB的测试。由此可以预期,PVB胶膜必将在未来的光伏市场中占有一席之地。

光伏产业已成为我国的“新三样”之一,光伏人可以骄傲地说“中国的光伏,就是世界的光伏”。

我们可以骄傲,但更要认识到责任,要保护好“中国光伏”这块招牌。如果创新只为降本,如果降本超出了边界,危害的就不仅是一个企业,更有可能是一个产业。

目前因材料失效导致的客户投诉和事故,已不胜枚举,损失让人痛心。光伏企业为了生存,要降本,但要想可持续发展,更需重视安全。

切换行业

切换行业

正在加载...

正在加载...