随着光伏技术持续迭代升级,光伏装机量的上升,“去银化”急迫性显著增强,金属化环节降本成为未来电池降本重心。

金属化是光伏电池片核心工艺步骤,根据《中国光伏产业发展路线图 (2021)》,2021 年银电极/丝网印刷工艺占比均为 99.9%。

银浆占电池片成本比重较高,占HJT电池成本20%左右,非硅成本的40%左右。

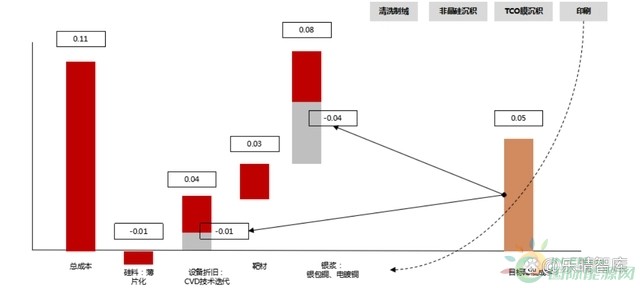

由于设备端降本有上限,而要达到降本的目前,使得HJT电池在提高转化效率的同时,制造成本端具有性价比,成本中占比较高的银浆降本势在必行。

HJT电池单瓦成本比TOPCon高约一毛钱,其中单单银浆部分,HJT电池的单瓦成本就比TOPCon电池高了8分。因此降低银耗是HJT电池降本空间最大,也是最关键的部分。#光伏#

HJT电池降本路径:

资料来源:Solarzoom

当前银包铜进展较快,有望成为近一两年的银浆主流降本技术。

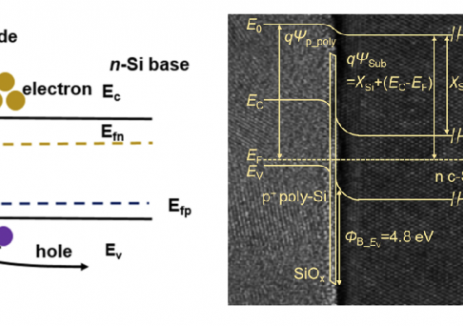

而电镀铜在硅片表面通过电解工艺沉积铜栅线以替代成本高昂的银浆,其效率高、无寿命风险、随着设备和工艺成熟,其降本潜力较大,长远来看有望替代银包铜成为最终方案。

根据海 源复材投资者关系活动记录表(2022 年 2 月),铜栅线工艺电池比银 栅线高约 0.2%~0.3%。在与银包铜等其他降本方案的竞争中,电镀铜具备更加长期优势,并有望成为新一代技术。

长期来看,电镀铜不只是“降本”技术,更是“提效”技术。电镀铜工艺制备的纯铜电极电阻显著小于含有机杂质的低温银浆,高宽比更大,遮光更少,线宽有望降至20μm以下,“去银化”的同时也可实现更高的转换效率。

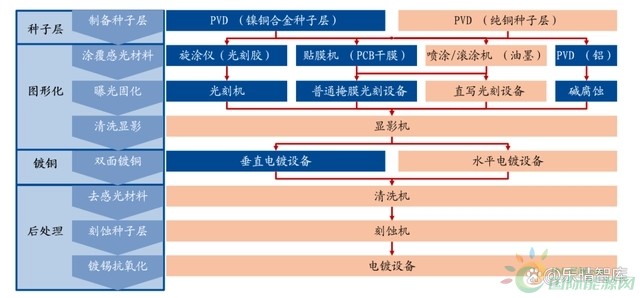

电镀铜工艺分为种子层制备、图形化、电镀、后处理四个环节。

制备种子层,通过PVD溅射金属层实现,可提高镀铜的附着性能;图形化环节通过对感光材料的选择性洗去,将需要镀铜的部位裸露出来,以备电镀;电镀环节通过在电解池中还原Cu离子实现,对电极均匀性和产能要求较高;最终后处理环节,清洗掉剩余感光材料,刻蚀掉多余种子层,镀锡保护铜,防止铜氧化。

其中,核心工艺是图形化和电镀工艺,因此设备端来看,图形化设备和电镀设备最值得关注。

HJT电池电镀铜工艺流程:

资料来源:迈为股份官网

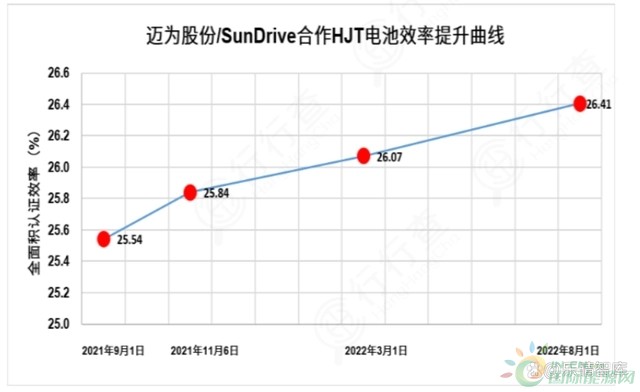

相关布局厂商中,芯碁微装的直写光刻设备在正在产业龙头进行验证;迈为与SunDrive合作,多次打破铜电镀HJT电池效率纪录;宝馨科技重点推进电镀铜设备在HJT领域的应用;东威科技第三代电镀铜设备已达到 8000 片/小时;罗博特科单轨产线电镀铜设备标准配置为 600MW;太阳井、捷得宝等亦正在开发HJT电镀铜设备。

资料来源:迈为股份公众号

相对技术成熟的丝网印刷,电镀铜存在技术流程复杂、生产效率低、设备成本较高等不利因素,相关问题有望逐步解决。从技术突破看,在电镀铜金属化环节,对于非水平电镀产能曾是瓶颈,近期已有较大突破。

设备成本方面,随着商业化量产推进以及设备产能不断提升,电镀铜设备成本也有望快速摊薄。

从下游应用来看,电池厂对于电镀铜兴趣不断加大,电镀铜技术 的商业化应用正在加速。

国电投新能源龙港项目 1 月 1 日开工,项目 包括 5GW 铜栅线异质结(C-HJT)电池及组件。海源复材电镀铜中试 效果良好,2023年具备产业化,2024年开始形成规模化产能。

整体来 看,随着产业内铜电镀工艺的研发中试,技术日趋成熟,2023 年为电镀铜技术继续突破与验证之年,2024 年有 望迎来一轮量产。

切换行业

切换行业

正在加载...

正在加载...