随着碳达峰、碳中和战略目标的提出,光伏产业迎来了巨大的新的发展机遇,与此同时,如何抓严抓实增效以实现降本也成为了亟需解决的问题。十余年来,单晶取代多晶电池成为市场主流,硅片尺寸从166到182再到210越做越大,单块光伏组件功率也从500W+到600W+甚至700W不断提升,在同样装机规模的光伏电站中,使用更高效率组件,其土地、人工都得到了等比节约。效率提升所带来的经济效益越来越凸显,但大家也许忽略了一个至关重要的问题,那就是电池片效率并不等同于组件效率,在不同的封装工艺下,即便使用同样的电池片,其最终的组件效率也会有一定的差距,因而在大谈特谈降本举措的今日,或许如何将组件封装损失(功率损失)降到最低才是更为重要的一环。

210 PERC电池量产效率突破23.56%,

HIT电池量产效率突破25.31%,

TOPCon电池实验室效率突破25.19%,

……

更大尺寸、更高效率,无非就是为了实现更高功率,而封装损失却好像是扼杀大尺寸和高效电池的头号杀手。如何让更大尺寸不变成更低效率,如何让高效电池变成高效组件,减少封装损失成为行业亟待解决的技术难题。

1. 电池效率≠组件效率

十余年来,单晶取代多晶电池成为市场主流,硅片尺寸从166到182再到210越做越大,单块光伏组件功率也从500W+到600W+甚至700W不断提升,在同样装机规模的光伏电站中,使用更高效率组件,其土地、人工都得到了等比节约。

效率提升所带来的经济效益越来越凸显,但大家也许忽略了一个至关重要的问题,那就是电池片效率并不等同于组件效率,更大尺寸却不能保持电池效率。

在不同的封装工艺下,即便使用同样的电池片,其最终的组件效率也会有一定的差距,而电池效率与组件效率之差就是封装损失。

在大谈特谈降本举措的今日,当电池效率正接近极限,如果能将组件封装损失(功率损失)降到最低,那就能获得更高的组件功率,为实现高功率组件提供了另一条捷径。

2. 如何降低组件封装损失

通过降低组件封装损失提高组件功率,主要有两大影响因素:封装材料和封装技术。

市面上常规太阳能电池组件的封装结构自上而下主要为:钢化玻璃-EVA-电池片-EVA-背板,封装之前使用涂锡铜带(焊带)和电池片主栅线高温焊接来串联相邻电池片,形成三维结构,组件层压封装好后,再组装上接线盒、边缘密封胶和边框。目前主流厂商从电池连接的角度来提升组件效率的途径主要是采用多主栅技术和高密度封装工艺。

但即便多主栅技术发展到18主栅,焊带的遮光也无法避免;高密度封装的柔性焊带也会有电池片应力的考验。

有没有一种封装技术既能最大限度避免正面焊带遮挡,又能避免对电池互联产生应力?一种基于背接触技术采用导电背板实现电池互联的封装技术及工艺完美地解决了这个问题。

基于背接触电池组件的封装材料及工艺和常规封装技术不同,背接触电池的正、负电极点都在背面,正面发电通过背面传输,既不需要会遮挡阳光的焊带,也不需要电池片正面、背面串联而交叠。

因此,基于背接触技术的组件封装从理论上能将常规封装技术的“封装效率损失”减少到最低。

3. 导电背板 – 背接触技术的硬核

背接触电池的正、负极触点均不在一条直线上,无法用一根焊带直线互联,如何实现背面互联及组件封装?

目前市面上的背接触技术主要包括IBC和MWT两种,而MWT技术的典型代表是日托光伏,根据《全球光伏》对相关资料了解,日托光伏自主研发的“导电背板+导电胶”封装技术完美解决了组件的封装损失。

背接触MWT组件封装和常规焊带连接不同的是,该互联封装方式是基于全新的金属箔电路设计,每片电池片通过柔性的导电胶和金属箔电路互联从而自动形成完整的回路。而组件的封装结构则变化为:钢化玻璃-EVA-电池片-绝缘层-导电背板-EVA-背板。

这样的结构也简化了封装工艺步骤:准备好导电背板-印刷或者点胶-EVA打孔铺设-MWT电池片上料-上层EVA铺设-玻璃铺设-翻转层压-打胶装框、装接线盒。

4. 导电背板封装技术优势

采用导电背板,从理论上减少了正面遮光封装损失,还让更高密度的电池片排列成为可能,在提升封装良率、可靠性,降低发热损耗、降低电流传输密度方面还有额外的效果。

增大受光面积:电池片之间若使用金属焊带进行连接,电池片之间必然会有一定的间隙,栅线、焊带也会遮挡电池片的受光面积,降低组件效率。而导电背板的背部联结则可以做到真正的高密度封装,同时提升正面的受光面积,提升电池转换效率。

提升封装良率:采用导电背板后原来的三维电流传输就变成了二维,封装工艺更容易实现自动化和更高产能,降低电池片的破碎率,甚至可以封装超薄(最薄90um)的电池片,这对以后电池片成本的降低起到巨大的推动作用。

提高可靠性:和常规组件相比,采用导电背板替代焊带的封装技术省去了复杂的高温焊接过程,也实现了真正的二维平面封装,其优势是避免了高温焊接的焊接应力问题,也降低了组件的工作温度和背面透水率,在客户端而言,上述优势给客户带来了产品衰减更低、发电能力更强、产品使用寿命更长的优势。

降低电流传输密度:以166尺寸9BB电池为例,主流焊带直径为0.3mm,单根焊带截面积大约为0.071mm2,总的传输截面为0.639mm2;而导电背板连接两片电池片之间的导电箔的总横截面积可以达到大约4 mm2,同样的传输电流,导电背板优势极其明显。

降低发热损耗:组件电流传输过程中,由于传输电阻的存在,通常存在一定的发热损耗。常规组件传输电阻一大来源为焊带及汇流条,而导电背板通过设计,将电池串间的汇流路径不仅做的更短,且汇流路径的横截面积也更大,同样可以降低这一部分的发热损耗。

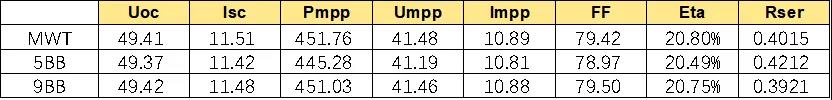

表1:MWT电池与常规5BB、9BB电池封装结果对比

如上表所示,较5BB组件,背接触MWT组件在电流提升、传输电阻降低方面优势明显,较9BB组件,背接触MWT的封装损失略优于9BB,主要差异点9BB电池的电池端的传输电阻优于MWT,MWT的传输电阻优势主要在组件导电背板收集端。

5. 导电背板的应用前景

导电背板封装技术为晶硅光伏组件的封装提供了一个更高效、更可靠的解决方案,客户端因封装技术的变化而减少了封装损失,可以获得额外更高的收益。

而且,根据日托光伏官方发布,导电背板封装技术还完美解决了超薄硅片应用,解决了异质结电池采用低温银浆的封装难题,降本提效潜力巨大。

在全球双碳目标的框架下,已有的光伏装机量只是未来十年后的一个零头,更大尺寸、更高效率、更低成本、更薄硅片的要求带来的产品技术更新迭代会不断加快,有导电背板加持的MWT异质结产品,则完美地匹配了这一趋势。

切换行业

切换行业

正在加载...

正在加载...