近日,

光伏行业又被推到热门话题,国内光伏需求正式大规模启动,叠加海外需求持续景气,光伏产业链后续量价齐升的预期再次被推高。

对于光伏行业来说,从来降低光伏发电度电成本,都是光伏行业永恒的追求,也是光伏技术变革最原始和朴素的出发点。历史上光伏行业每一轮的技术变革,都引发了产品和价格的快速下降,也深刻地改变了该环节的竞争格局,如多晶硅环节的冷氢化、硅片环节的单晶替代多晶、电池片环节的PERC技术。而下一个迎来技术变革的将会是组件环节。

根据光伏們等行业媒体之前报道,国电投2019年度第一批光伏电池组件设备集中招标开标,总招标容量3.04GW,其中采购容量1.78GW,储备容量1.26GW。8月16日,大唐集团启动第一批集中长协采购招标,包括高效PERC单晶组件、逆变器等,需求总量940MW,其中采购640MW,储备300MW。这次央企集中招标的开始标志着在7月份光伏竞价项目名单确定之后,竞价项目即将步入实质开工阶段,国内大规模需求正式启动。

除此之外,组件出口同样高增长延续,海外需求持续景气,2018年下半年以来我国光伏组件月度出口量一直保持在3GW以上,且同比均有明显增长。2019年延续了高增长的趋势,1-7月我国光伏组件累计出口38.74GW,同比增长86%,显示出海外需求保持了较高的景气度。在产业链降价带来的装机成本下降、欧盟MIP取消、平价区域扩大等因素的助推之下,海外光伏需求有望持续稳定增长;目前荷兰、乌克兰、中东、澳大利亚等国家和地区需求正在有效释放。预测2019年海外需求有望达到约85GW,同比增长超50%;全球装机有望达到125GW,同比增长超25%,其中2019Q4需求约40GW,年化约160GW。

全球光伏装机季度预测:

追溯历史,技术升级是增效降本的根本动力,光伏组件往个性化发展是重要方向之一 。展望未来,达到平价之后的户用市场,组件作为光伏发电的重要载体,甚至可以把它理解为一种具有消费属性的产品,结合2019年snec展会上的见闻,我们看到部分基于户用光伏专门设计的叠加瓦片形式的组件,可以看出个性化需求存在的客观性。平价前夕,追求经济性仍是当前最根本的需求,提效降本依旧是当前光伏发电最关键动力 。

光伏组件:

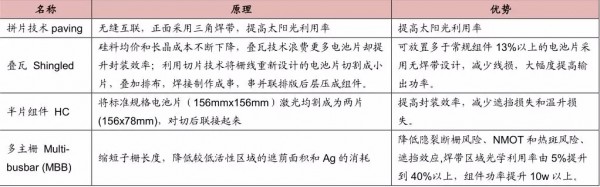

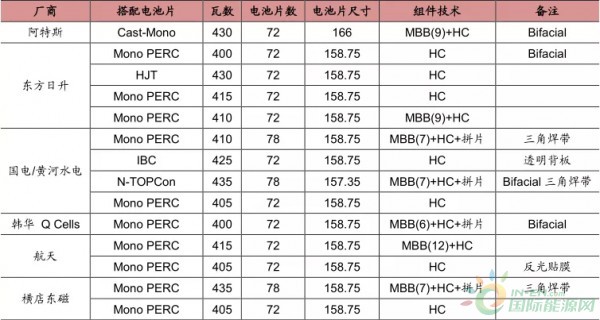

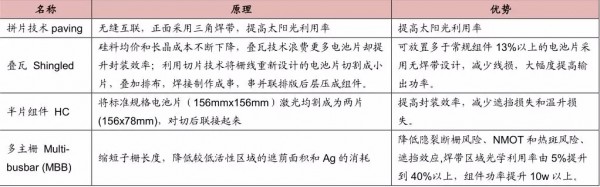

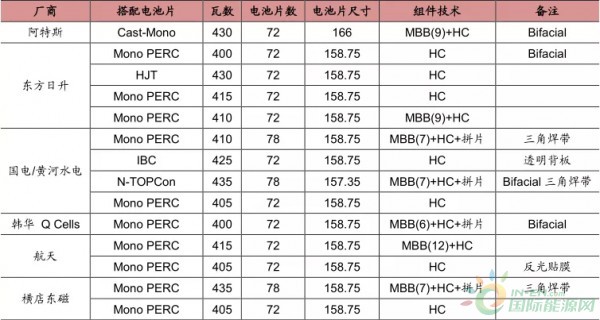

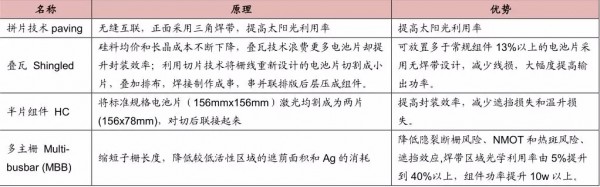

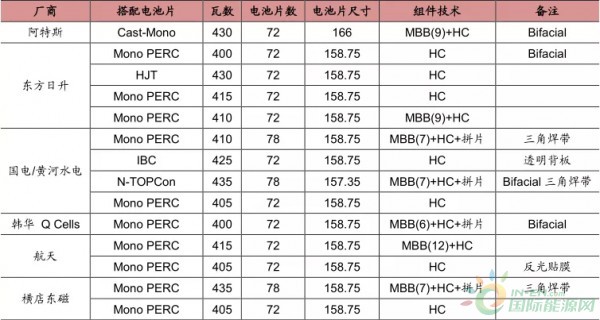

此前,硅料、硅片、电池片环节均已经历较多的技术升级。从目前来看,组件环节,半片、多组栅技术因减少遮挡损失等优势逐步成为主流;而随着电池片价格的大幅下降,组件技术日趋多元化,无缝焊接技术、拼片技术、叠瓦等基于提高单位面积电池片面积的技术应运而生。另外从这次SNEC展会来看,高功率组件统计数据显示,很多采用半片、MBB、叠瓦、拼片等技术,或者多种技术叠加提升组件瓦数,如南京日托以MWT搭配半片来达到420W,阿特斯等采用多主栅加半片组合技术,中来采用多组栅、半片搭配拼片技术达到460W组件功率。

部分SNEC展高功率组件粗略:

组件的技术路径

具体从技术路径来看,半片电池技术使用激光切割的方法,沿垂直于电池主栅线的方向,将标准规格的电池片切为相等的两个半片,进而将半片电池进行连接的技术方案。半片组件在封装效率、降低发热量,减少温升损失、减少遮挡损失、降低热斑效应危害等方面的性能较常规组件更优。

半片组件应用优势:

在光伏4.0时代,半片已经成为了标配,“半片+”时代来临。根据SNEC展会组件产品来看,阿特斯、东方日升、晶科、晶澳、隆基等主流厂商推出的产品大多数都有半片技术产品,半片已经成为标配,同时为丰富产品类型,半片叠加MBB、拼片等技术也成为主流,例如韩华、阿特斯、东方日升、正泰等均有MBB+HC产品面世,同时韩华、晶澳、晶科等企业通过MBB+HC+拼片三层技术叠加生产出了高效组件。

SNEC展半片技术成为标配,叠加新技术成为趋势:

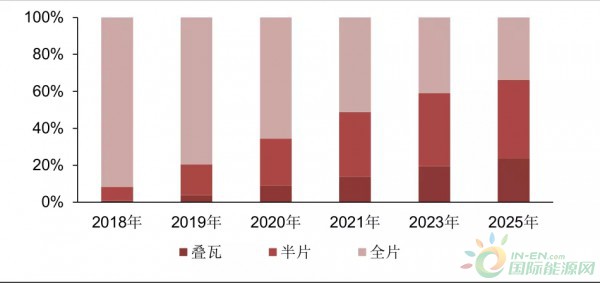

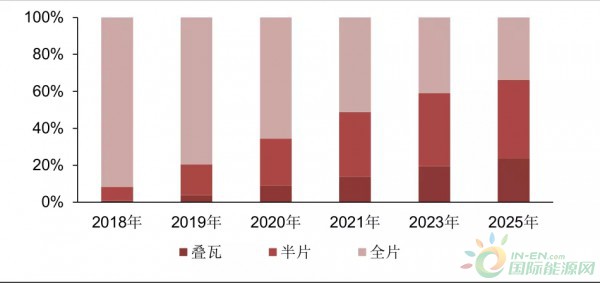

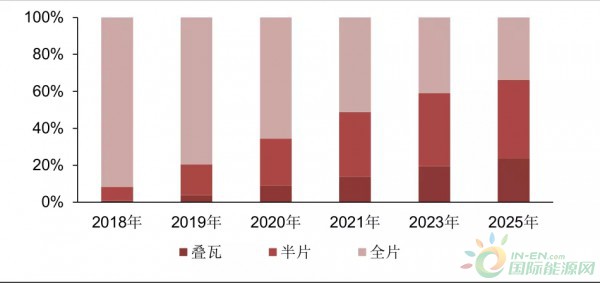

半片市占率持续提升,2025年有望超过全面组件。统计数据显示,目前组件市场仍以全片为主,由于半片或更小片的电池片组件功率封装损失更小,且根据调研了解,每GW组件改半片成本1000万左右,投资成本相对较少,以隆基为代表的企业组件产线已陆续改为半片产线,未来半片及更小尺寸电池片应用市场份额将大幅上升,根据《中国光伏产业发展路线图(2018)》预测,预计2019年国内组件出货量中,半片组件的市占率将提升至约16.7%,到2025年,半片电池组件市占率将达到42.5%,首次超过全片比例。根据目前市场相关的信息来看,半片组件进度有可能加快,超过全片有望提前到来。

半片组件市占率提升:

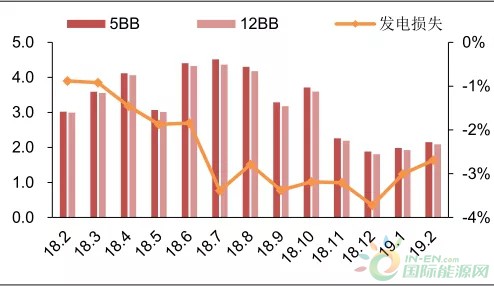

而从目前市场进程看,多主栅技术的市场推进速度是处于受阻状态。其实在不影响电池遮光面积及串联工艺的前提下,提高主栅数目是有利于减少电池功率损失,提高电池应力分布的均匀性以降低碎片率,提高导电性,同时降低银浆使用量的作用的。早先的光伏组件以二主栅(2BB)为主,后随技术不断发展,组件的主栅数逐步增加,到2015年组件市场已发展至以五主栅(5BB)为主,目前市场主流产品仍为5BB组件。下一阶段,MBB技术和5BB 技术谁将成为主流有待时间和技术验证。

组件主栅技术的进展:

理论上分析,MBB主要通过降低电阻损失、减少遮光面积、提升焊带光学利用率、减少隐裂、碎片功率损失等方面提升效率。根据各家企业发布的数据,MBB组件的输出功率较常规组件提升5-10W左右、电池银浆耗用量降低约15%。

MBB组件应用优势:

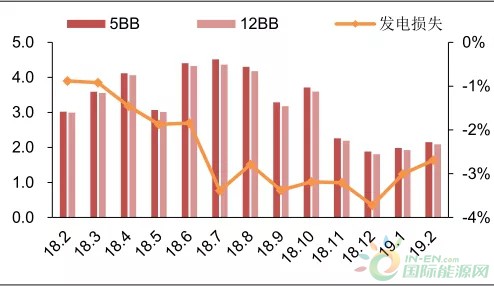

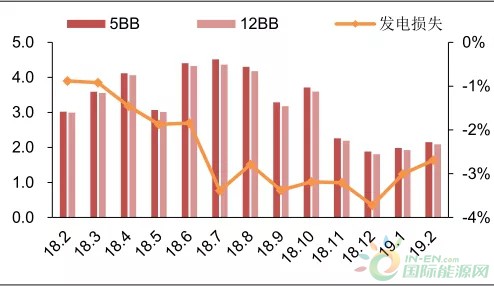

但根据最新的数据来看,多组栅因弱光性等因素发电量低于5BB。不管是12BB组件,或是 18BB组件,辐照强度越低,其发电表现越差。另外加上IAM 性能有所下降,其在户外实证中表现出低辐照性能的明显下降,辐照越低相对于5BB组件的发电表现越差,从测试结果看多主栅组件平均发电量比5BB组件会有2%左右的下降。

12BB与5BB组件发电量对比:

目前MBB产能合计大约不到3GW,距离大规模量产还有待进一步扩产。另外,从电站端的角度来看,多主栅技术在组件功率上的增益无法在组件的发电量上得到体现,MBB技术的大规模量产可能受到阻碍。因此,MBB能否取代5BB有待进一步验证。

最终从目前行业内部共识发现,叠瓦组件是目前最具竞争力的组件技术了。叠瓦组件是根据主栅数量将常规电池片切成5片或者6片,将每小片叠加排布,利用导电胶将其小片电池片连接成串,再经过串并联排版后层压成组件。组件功率提升10%以上:电池效率越高,叠瓦增益越多。相比常规组件,叠瓦的理论上功率可以提升15%,量产功率一般可以提升10%-12%。基于M2规格单晶PERC电池,60版型的常规整片组件功率可以达到315W,而采用叠瓦封装技术后,组件功率可以达到345W,甚至更高。

叠瓦组件与传统组件对比:

叠瓦是目前唯一支持超薄硅片的组件技术平台。传统组件封装技术使用了焊带作为电池片的连接工具,由于硅片与焊带的热膨胀系数不同,硅片太薄容易引发隐裂。而叠瓦组件取消了焊带,电池片之间互相堆叠连接,从而消除了焊带应力的影响。加上叠瓦目前主流方式是采用导电胶实现柔性连接,可以充分分散应力,从而使得叠瓦组件采用更薄的硅片有了可能。目前传统组件所采用的硅片还是以180μm为主,而叠瓦组件所用的硅片厚度可以做到140μm-160μm,未来甚至有望降至120μm甚至100μm。东方环晟曾在SNEC上展出过全球首款采用100μm硅片的高效叠瓦组件。

虽然优势明显,但也有些小弊病,叠瓦封装需要增加切片、排版等设备。相比常规组件,每GW叠瓦组件生产线需要多增加8000万元的成本。目前每GW叠瓦组件设备投资在2亿元左右,其中叠瓦焊接机投资在1-1.1亿元左右,汇流条焊接机在3000-4000万元左右,其他设备5000-6000万元左右。主要的设备企业包括迈为股份、先导智能、沃特维、光远股份等。但估计随着越来越多的设备企业参与,叠瓦的设备投资未来有望进一步降低。

叠瓦也是继半片后,组件企业布局最确定的技术。2018年底叠瓦组件产能在3GW左右,目前正在扩产的预计10GW左右,规划产能超过20GW。

国内组件企业叠瓦产能情况:

技术路径的对比

最后,我们将半片、多主栅、叠瓦、拼片的技术性能效益和成熟度进行横向对比,其中叠瓦的组件形态较其他技术路线差异较大,拼片技术则多集成半片和多主栅技术,性能收益可看作多项技术的叠加。

从性能收益的角度来看,半片、多主栅技术较常规技术方案改动较小,组件功率、衰减、寿命等方面的提升有限。叠瓦、拼片则性能提升较多,目前叠瓦量产规模相对较大,功率提升稍逊拼片。叠瓦组件消除了焊带、主栅设计,较现有光伏组件封装技术改动较大,其技术方案在功率提升、降低成本以及增加全生命周期发电量方面均能产生较显著的性能提升,较现有技术方案优势潜力显著。

从技术方案成熟度的角度来看,半片技术由于技术难度较低,目前已形成较大产能规模,同时生产良率已达95%的较高水平。多主栅技术对细栅线精度要求较高,存在一定技术难度,目前生产良率在90-95%之间,部分厂家已形成产能。叠瓦技术目前尚处于量产的初步阶段,技术难度较高且专利纠纷尚存,目前生产良率约85%。拼片技术则尚未形成GW级的规模化量产,其工艺成熟度尚待验证。

综合看来,叠瓦和平片虽然目前技术成熟度较低,但由于其在效率、成本、寿命、可靠性等方面的优势潜力较大,国内光伏厂商均对此积极布局。因此最终目的,所有新技术均是围绕提效降本为最终方向,未来,哪种组件技术有望突围,还有待市场验证。但都会回到最终目标,那就是提效降本。

主要技术技术原理及优势分析: