在光伏电站的长期运行中,PID(Potential Induced Degradation,电势诱导衰减)是严重影响发电性能的核心问题,长期困扰行业。在传统组串式逆变器系统中,PID造成的功率衰减最高可超30%,严重影响发电收益。而微型逆变器(微逆)则凭借其系统架构,从根源避开了PID风险。那么,微逆为何能实现对PID的“免疫”?

PID的产生机制

首先,了解PID是如何产生的?

PID通常出现在使用组串式逆变器或集中式的传统光伏系统中。其发生需同时满足三个条件:

(1)高压: 多块组件串联形成600V~1500V(取决于系统设计)的高压直流回路。

(2)偏压: 组件电池片(负极)与接地铝边框(正极)之间存在电势差。

(3)负偏压: 当逆变器负极接地时,串联回路中对地电压为负的组件(通常是离负极最近的那几块)就会承受较高的负偏压。例如,一块组件的工作电压是40V,那么离串负极端第10块组件对地的电压就是-400V。

这个“高压负偏压”就像一块强大的磁铁,会驱使玻璃中的钠离子穿过EVA封装材料向电池片表面迁移。大量钠离子在电池片表面的抗反射层(SiN层)聚集,形成导电通道,破坏了电池片的钝化效果,最终导致电池性能与发电功率急剧下降。

传统逆变器的PID应对与局限

在传统组串式或集中式系统中,多个组件串联形成高压支路。白天工作时,组件处于工作电压状态,PID效应相对可控;但在夜晚或阴天,组件虽停止工作,仍与逆变器保持电气连接,此时组件负极对地电压可能高达-600V至-1500V。持续的负偏压环境为PID的形成提供了“温床”。

为解决这一问题,传统系统主要提出三种方案,但均存在局限性,或增加系统成本,或效果有限,无法从根本上杜绝PID。

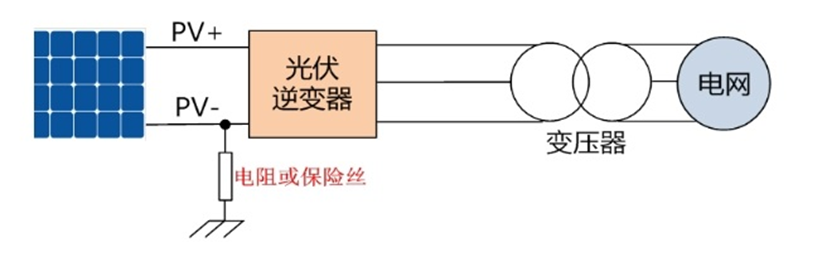

▶ 负极直接接地:将组件或逆变器负极通过电阻或保险丝接地,使电池板负极与接地金属边框保持等电位,从而消除负偏压。该法多用于集中式逆变器,但存在安全隐患:若组件正极发生接地故障,将导致电池板短路,威胁电站运行及人员安全。

▶ 负极虚拟接地:通过模拟中性点与电压调整装置,抬升PV-电压,使各逆变器PV负极对地电压接近或略高于0电位,以抑制PID。该方案适用于集中式与组串式逆变器,但会增加系统复杂度。

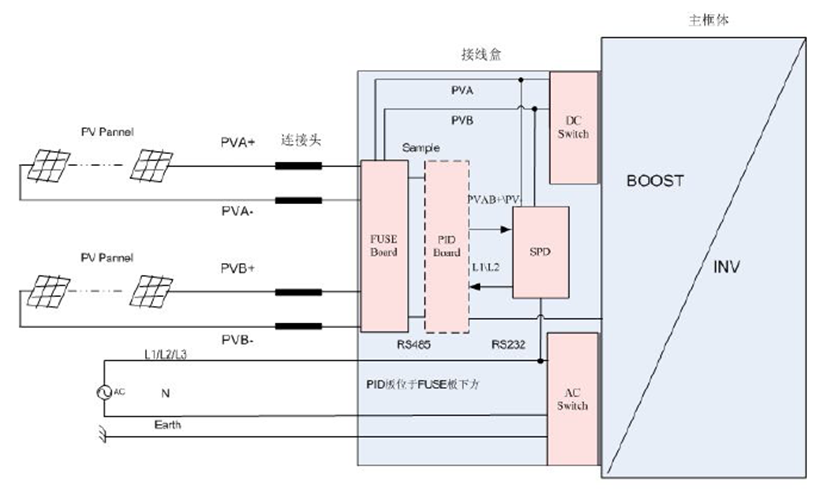

▶ 夜间反PID修复:利用PID的可逆性,在夜间逆变器停机时,通过内置PID控制模块对电池板施加反向电压,修复已发生PID的组件。该方法属于“事后治疗”的被动方案,且需为每台逆变器增配PID模块,成本较高。

微逆:从系统原理上杜绝PID

微逆采用与组串式逆变器完全不同的工作方式,从源头上消除了PID产生的条件。

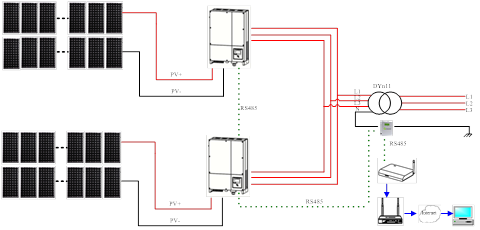

古瑞瓦特NEO系列 1拖4解决方案

▶ 系统电压极低(核心的原因)

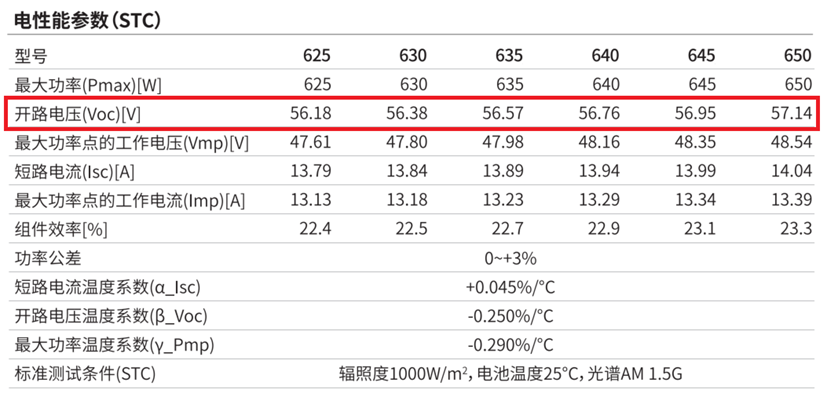

按目前市面主流组件Voc参数值,微逆每路MPPT仅接入一块组件,其工作电压即为单块组件的工作电压,通常在30V至50V之间(组件开路电压约40V–60V),远低于引发离子迁移的临界电压(一般认为在-100V以上才会显著发生)。

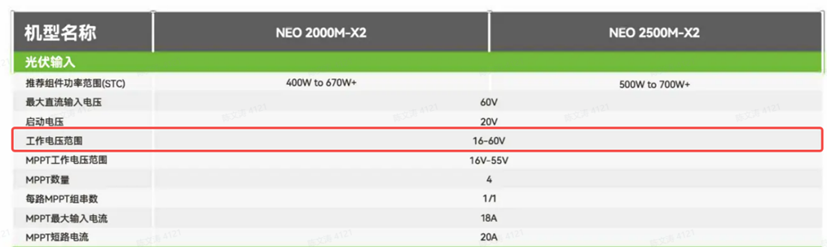

典型组件参数

微逆直流输入参数

就像低水压无法冲破管道,而超高压水枪则可以。微逆系统的低电压根本没有驱动钠离子迁移所需的“推力”。

▶ 无接地偏压问题

在微逆系统中,每块组件连接至一个独立且电气隔离的逆变器。微逆输出端为交流电,通常通过变压器与电网隔离,整个直流回路(组件与微逆直流侧)处于“浮动”状态,不与大地直接连接,因此无法形成对组件的负偏压回路,PID无从产生。

▶ 物理隔离与独立性

每块组件均为独立发电单元,电路彼此隔离。组件之间互不影响,不存在电压累积问题。

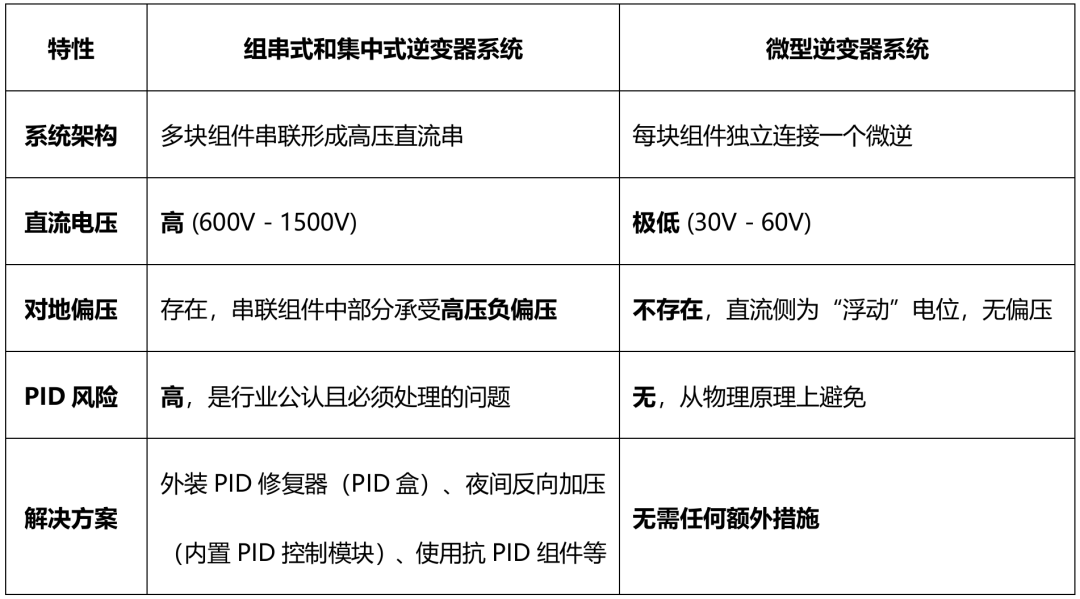

对比总结:传统系统 vs 微逆系统

因此,微逆之所以能够避免PID衰减,并非依靠特定的“黑科技”修复手段,而是其基本工作原理与系统架构天然规避了PID产生的两个必要条件:高压与负偏压。

这一优势对光伏系统的长期可靠性与发电收益至关重要。在高温高湿的PID易发地区(如沿海、海岛等),微逆的固有特性成为系统选型中的重要考量,可有效保障电站全生命周期内发电量不受PID严重衰减的影响。

切换行业

切换行业

正在加载...

正在加载...