2025 SNEC再次印证了光伏奥斯卡的影响力。展会期间全球光伏界的顶尖产品,领先方案竞相展出。

值此盛会,海康机器人携“眼脚手” 协同技术矩阵,精准回应了光伏行业对高效率生产与智能化升级的需求,为行业带来了一系列先进的视觉检测方案以及高柔性、高稳定性的智能搬运制造解决方案,全力推动光伏行业实现产能与品质的双重升级。

工业4.0叠加行业新周期

光伏产业面临深度变革

在工业4.0的浪潮下,全球制造业正经历着一场深刻的变革。光伏制造业作为制造业重要组成部分,也在这一时代背景下展现出独特的发展趋势。

随着工业4.0技术的不断发展,智能化生产在光伏制造业中逐渐成为主流趋势。通过引入先进的自动化设备、物联网技术、大数据分析和人工智能等,光伏企业能够实现生产过程的高度自动化和智能化控制。

在工业4.0时代,市场需求日益多样化和个性化,这对光伏制造业的生产模式提出了新的挑战。柔性制造作为一种能够快速响应市场变化、灵活调整生产任务的制造模式,正逐渐成为光伏企业提升竞争力的关键。

随着全球对环境保护和可持续发展的关注度不断提高,绿色制造已成为光伏制造业发展的必然趋势。“黑灯工厂”“绿色工厂”成为光伏企业引领全球能源转型以及制造业迭代升级到新风向。

同时,随着光伏产业进入新的发展周期,行业竞争格局正从规模比拼转向“成本控制+品质升级”的精细化较量。光伏企业对深度降本及产线智能化的追求,已从单一环节优化转向全流程价值链重构。此外,光伏企业出海的新趋势也迫使光伏企业不得不采用更智能化的光伏产线。

海康“眼脚手”协同方案

赋能光伏产业迭代升级

在SNEC展会上,海康机器人凭借“眼脚手”协同技术矩阵出圈,为工业4.0及产业新周期之下,光伏制造业的迭代升级提供了新的解决方案。

“眼”:视觉检测,精准护航光伏制造

在光伏生产的复杂流程中,每一个环节的质量把控都关乎着最终产品的性能和可靠性。海康机器人的视觉检测方案宛如精密的“电子眼”,能够精准地识别和检测各类光伏硅片、电池、组件的细微缺陷,为光伏制造提供了坚实的质量保障。

在光伏行业中,晶圆的信息识别至关重要。海康机器人本届SNEC展出的SC6500 WaferID识别方案,使用了专为晶圆信息读取定制的AI算法的SC6500智能相机。这款相机集成了VM算法平台软件,拥有超过140种算法功能,能够在多种复杂环境下精准读取晶圆上的字符和二维码。

通过先进的AI识别模型,SC6500能够以高达36000片每小时的速度进行读取,并且识别准确率达到99.9%以上。无论是在光线较暗的环境中,还是面对表面有轻微划痕或污渍的晶圆,该相机都能凭借其强大的算法能力,准确地提取出晶圆的相关信息,为生产过程中的物料追溯和质量管控提供了有力支持。其针对多孔位设计安装的竖直架设方式,配合转正镜实现的水平安装,能够满足客户在不同场景下的架设检测需求,展现了高度的灵活性和适应性。

在光伏电池片的生产过程中,电池片花篮的检测对于确保电池片的运输安全和质量至关重要。海康机器人的电池片花篮检测方案采用4K黑白线扫相机,搭配超高解像力镜头,能够实现对硅片的清晰取图,其中,针对最小尺寸为0.4毫米的多种缺陷,能够实现清晰成像。软件内配置高精度传统算法,能够实现误检率≤0.5%,漏检率≤0.1%,能够满足检测时间≦5秒的CT耗时需求。

在实际生产中,这种高成像质量和低误漏检率的检测方案,能够为企业提供准确的花篮检测结果,及时发现花篮中存在的问题,避免因花篮问题导致的电池片损坏,保障生产过程的顺利进行。

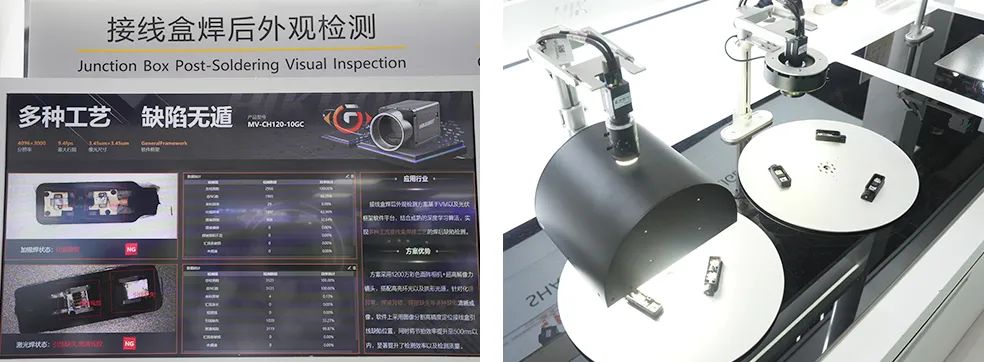

光伏接线盒作为光伏发电系统中的重要组件,其外观质量和焊接质量直接影响着整个系统的性能和可靠性。海康机器人的光伏接线盒外观检测方案能够对光伏接线盒的焊接点进行快速、准确的检测。

该方案基于VM算法平台以及光伏框架软件平台搭建,结合深度学习技术,能够根据现场缺陷样本快速迭代算法AI模型。在检测过程中,通过图像分割高精度定位接线盒引线缺陷位置,同时将节拍效率控制在500ms以下,显著提升了检测效率和检测质量。在实际生产中,这种高效的检测方案能够及时发现接线盒的焊接缺陷,避免因焊接问题导致的产品质量隐患,提高光伏接线盒的生产质量,进而提升整个光伏发电系统的可靠性和稳定性。

此外,本届SNEC海康机器人还推出硅片厚度检测、隐裂检测、镀膜后外观检测、成品片外观终检AOI、印刷后PL检测、组件标签覆膜读码等覆盖硅片、电池、组件等光伏制造全产业链环节检测方案,为行业精准赋能。

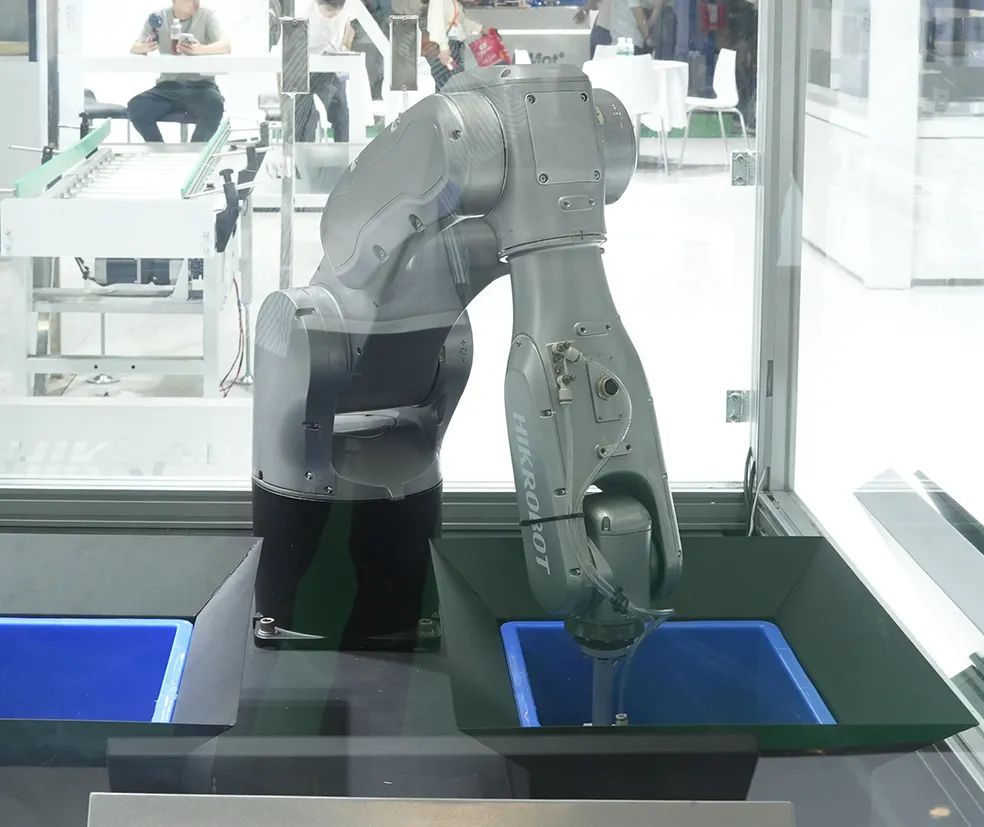

“手”:手眼协同,实现高效柔性化生产

在光伏组件的生产过程中,接线盒的安装是一个关键环节。传统的接线盒上料方式,由于接线盒种类繁多、来料无序且表面材质黑色吸光,往往只能依赖人工上料或者“人工理料+机构辅助”的方式,这种方式不仅人工依赖性强,而且上下料效率低下。

海康机器人的3D视觉引导光伏接线盒上下料方案,为这一难题提供了创新的解决方案。该系统采用海康机器人自研的激光振镜立体相机与RobotPilot机器人视觉引导平台,通过激光振镜立体相机对料框进行定位,实现动态障碍物识别。同时,结合实例分割+3D点云匹配技术,能够准确定位接线盒的位置,并配合工件与抓取点选解排序算法,实现最优抓取策略,引导机械臂从料框中精准抓取散乱堆叠的光伏接线盒。在抓取效率方面,视觉系统处理节拍≤3s/pcs,抓取成功率高≥99%,能够满足企业高效生产的需求。

在实际应用中,该方案通过手眼协同的精准操作,可以为光伏组件厂商实现高效柔性化生产,提高生产效率和产品质量,同时降低了人工成本和劳动强度。

“脚”:移动机器人,精准智能搬运

单晶硅棒的生产过程对物料的转运和管理要求极高。海康机器人的单晶硅棒智能配送解决方案能够实现单晶硅棒从单晶炉到截断设备的自动化运输,大大提高了物料转运的效率和准确性。

在智能化管理方面,方案实现了单晶硅棒产品信息管理与冷却质检流程管控,对单晶硅棒的生产过程进行了全面的数字化管理。通过高精度的对接技术和可靠的转运设备,该方案保证了单晶硅棒在转运过程中的安全性和稳定性,对接精度高、转运速度快、安全可靠,为单晶硅棒的生产提供了高效、智能的物流支持,助力企业提升生产效率和产品质量。

光伏切片环节,物料的转运和机台的上下料是生产过程中的重要环节。传统的生产方式往往存在效率低下、人工成本高以及精度难以保证等问题。海康机器人的切片物流解决方案能够根据机台的用料需求与物料信息,实现物料在多工序间的自动化运输。通过信标码技术,切片机器人能够实现与机台的高精度对接,对接精度可达±1mm,确保了物料转运的准确性和稳定性。

同时,依托物料管理系统,该方案实现了硅棒信息的管理与上下料匹配,对生产过程中的物料进行了智能化管控。在实际生产中,这种全流程自动化转运方案极大地提高了生产效率,减少了人工干预,降低了劳动强度,为企业带来了更高的生产效益。

与光伏龙头深度合作

海康智能化解决方案加速落地

目前,海康机器人凭借其先进的技术和完善的解决方案,已与包括通威、隆基、晶科在内的多家光伏头部企业在智能制造方面展开了深度合作。其智能化全场景解决方案在众多光伏项目中成功落地应用,为光伏行业的产线智能化和品质升级做出了重要贡献。

在某光伏项目新建厂房中,海康机器人的AMR(自主移动机器人)发挥了重要作用。在厂房建设过程中,一边建厂,一边安装调试AMR设备,实现了安装一片区域炉台,便上线一片区域AMR的高效部署。通过投入潜伏AMR和重载AMR,并结合RCS机器人控制系统,实现了上料实时追溯和成品晶棒实时转运。这种即时响应的物流自动化极大地缩短了物料搬运时间,减少了生产等待周期,提高了生产线运转效率,有力地支持了企业快速扩大产能的需求。

在某光伏设备商串焊检测项目中,海康机器人的视觉检测方案展现出了卓越的性能。电池串焊接过程中容易产生多种缺陷,且缺陷特征复杂,传统检测方法往往效果不佳,检出率低。海康机器人采用高分辨率面阵相机与高速线阵相机进行EL检测与正反外观检测,成功将误检率控制在0.5%以下,漏检率控制在0.1%,确保出厂的光伏产品能达到高质量标准。这一成果为光伏产品的长期性能和光伏企业的持续竞争力提供了坚实保障,使得企业在市场中能够凭借优质的产品赢得更多的客户和市场份额。

本届SNEC已经成功落幕,但海康机器人推出“眼脚手” 协同技术矩阵,将助力光伏企业在工业4.0以及产业新周期的大背景下,实现产线智能化与品质的双升级,推动光伏行业向更高水平的智能化迈进,为构建可持续发展的能源未来贡献力量。

来源:光伏头条

切换行业

切换行业

正在加载...

正在加载...