随着市场的强劲需求,2021年成为多晶硅异常火爆之年。数据显示,2021年,中国多晶硅产能达到52万吨,同比增长仅为23.8%,产量49万吨,同比增长仅为23.7%。目前市场上对于多晶硅的投资在持续加码。预计2022年全球多晶硅产能将快速增加至100-120万吨,净增35-50万吨/年,而且增量几乎全部来自中国。

硅在自然界中以硅酸盐或二氧化硅的形式广泛存在于岩石、砂砾中,是第二丰富的元素,构成地壳总质量的26.4%,仅次于第一位的氧49.4%。多晶硅是单质硅的一种形态,是银灰色、有金属色泽的晶体,是以工业硅为原料经一系列物理化学反应提纯后达到一定纯度的非金属材料。

硅材料资源丰富、物理化学属性优良,具有单方向导电特性、热敏特性、光电特性以及掺杂特性等优良性能,晶体力学性能优越,易于实现产业化,是全球应用最广泛的半导体基础材料。

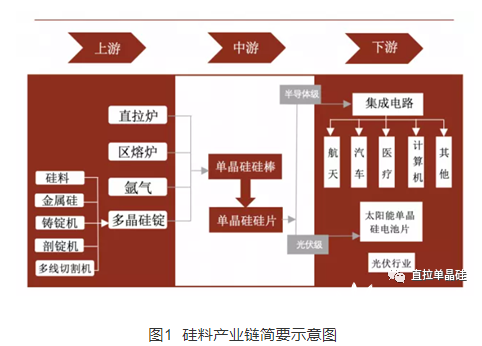

按纯度要求及用途不同,可以将多晶硅分为太阳能级多晶硅和电子级多晶硅。半导体和光伏是多晶硅原材料生产制造的下游应用领域,具有一定技术壁垒和垄断性。

一、光伏产业—太阳能级多晶硅

太阳能级多晶硅主要用于太阳能电池的生产制造,自太阳能电池问世以来,硅材料以其高储量、较为成熟的工艺、洁净无污染、较高的转换效率、性能稳定等优势成为了太阳能电池的主体材料。

目前,光伏行业是多晶硅使用量最大的行业领域,太阳能级多晶硅对杂质有严格的要求,通常要求多晶硅的纯度需达到99.9999%以上,尤其是对其硼、磷元素的要求控制尤为严格,高纯多晶硅的制备是光伏产业链中技术含量较高的环节,处于光伏产业链的最上游。

专家预测,到2025年和2030年全球光伏装机需求将达到400GW和1000GW,折算成多品硅需求量将达到130万吨和300万吨,即从2021年底的52万吨/年产能到200万吨/年以上,须有150万吨/年产能增量实现新建或扩产,产业有增量前景,但过度投资规划的76万吨/年则会成为过剩产能。

从整个产业链来看,多晶硅环节仍是产业资金投入最大的环节,也是由巨大的沉没资本堆积起来的。老产能经历过此轮价格上涨之后,投资基本已经收回。

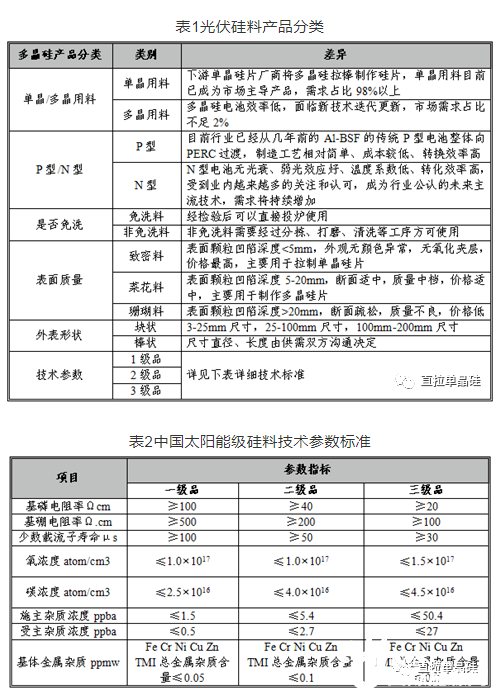

根据下游生产硅片的不同,多晶硅材料可以分为单晶(拉棒)用料产品和多晶(铸锭)用料产品,单晶用料产品在质量方面要求更高,对多晶硅厂商的技术和生产工艺等要求更高,市场售价也相对较高。随着主流单晶硅片厂商在技术方面的不断突破,单晶硅片在经济性能、太阳电池的能量转化效率等方面优势明显,单晶硅片已逐渐取代多晶铸锭硅片成为光伏市场主流产品。

根据硅料掺入杂质及导电类型的不同,可分为P型、N型。当硅中掺杂以受主杂质元素,如硼、铝、镓等为主时,以空穴导电为主,为P型。当硅中掺杂以施主杂质元素,如磷、砷、锑等为主时,以电子导电为主,为N型。

根据客户是否可以直接投炉使用,可以分为免洗料和非免洗料。根据表面质量不同,又可细分为致密料、菜花料、珊瑚料等。国家根据技术参数差异,制定了太阳能级硅料等级标准。

目前太阳能级多晶硅技术路线主要有如下两种:

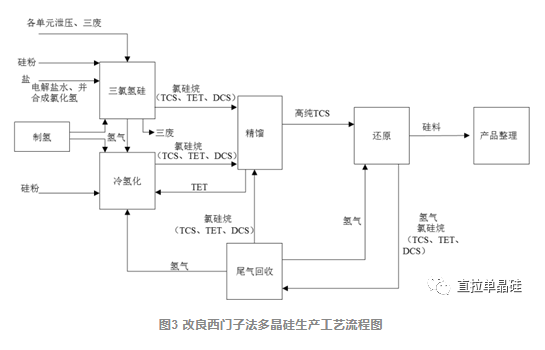

(1)改良西门子法

改良西门子法生产光伏多晶硅是目前最为成熟、应用广泛、扩展速度最快的生产技术。其原理是用氯和氢合成氯化氢,氯化氢和工业硅粉在一定的温度下合成SiHCl3(TCS),然后对三氯氢硅进行分离精馏提纯,提纯后的三氯氢硅在氢还原炉内进行反应,沉积在硅芯上生产高纯多晶硅。

改良西门子工艺是在传统的西门子工艺的基础上,同时具备节能、降耗、回收利用生产过程中伴随产生的大量H2、HCI、SiH2Cl2(DCS)、SiCI4(TET)等副产物以及大量副产热能的配套工艺。

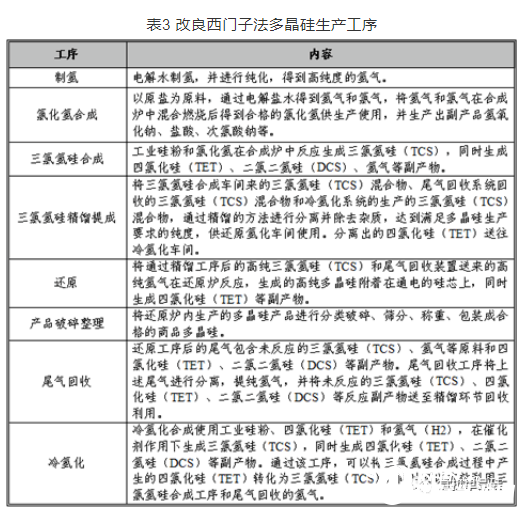

改良西门子法包括了H2制备与净化、HCl合成、SiHCl3合成、合成气干法分离、氯硅烷分离提纯、SiHCl3氢还原、还原尾气干法分离、SiCl4氢化、氢化气干法分离、硅芯制备及产品整理、废气及残液处理等主要工序。

生产多晶硅所用设备主要有:氯化氢合成炉,三氯氢硅沸腾床加压合成炉,三氯氢硅水解凝胶处理系统,三氯氢硅粗馏、精馏塔提纯系统,硅芯炉,节电还原炉,磷检炉,硅棒切断机,腐蚀、清洗、干燥、包装系统装置,还原尾气干法回收装置;其他包括分析、检测仪器,控制仪表,热能转换站,压缩空气站,循环水站,变配电站,净化厂房等。

新增产能扩张需要大量固定资产和电力配套设施投入,建设周期较长。行业内主要企业通威股份、保利协鑫、新疆大全、新特能源、东方希望、亚洲硅业、鄂尔多斯、内蒙东立都采用改良西门子法工艺生产多晶硅产品,2020年采用改良西门子法生产的棒状多晶硅占全年多晶硅总产量的97.2%,是目前最成熟的主流技术路线。

(2)硅烷流化床法

硅烷流化床法一般是硅烷流化床法是以四氯化硅、氢气、氯化氢和工业硅为原料在流化床内(沸腾床)高温高压下生成三氯氢硅,将三氯氢硅再进一步歧化加氢反应生成二氯二氢硅,继而生成硅烷气。制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解,在流化床反应器内预先放置的硅籽晶上发生气相沉积反应,生成颗粒状多晶硅产品。随着生产进行,从流化床底部不断排出长大的颗粒硅产品,同时从顶部添加适量的纯硅籽晶。

与改良西门子法相比,流化床法生产颗粒硅的生产能耗大幅降低,其连续运行的生产模式对于提高生产效率十分有利。另外,颗粒状产品利于下游使用。目前成功实现多晶硅商业化生产的流化床装置都采用了硅烷流化床,其原料为硅烷与氢气。

硅烷易与其他氯硅烷分离,本身分解温度低,分解率高,副反应少,这就赋予了硅烷流化床法很大的优势:精馏、尾气处理工序简单,能耗和单体投资都能大大降低,反应转化率接近100%,流化床电耗仅为改良西门子法的10%~20%。

另外,由于反应彻底,副反应少,整个反应体系能够做到完全闭路循环。但在目前阶段,硅烷流化床法尚未成为多晶硅生产的主流技术路线,尚未突破几大技术难点。

难点一:壁面沉积。由于流态化本身的特性,不可避免的在床层与装置接触面上发生气相沉积,比如内壁面、喷嘴等关键部位,甚至会发生尾气管道的堵塞。在内壁面上硅沉积会严重地降低流化床的传热效率,还可能诱发器壁的破裂,沉积严重时,流化床装置运行较短时间就需要停车进行清理,降低了生产效率。

难点二:流态化控制。随着反应的进行,硅颗粒粒径逐渐增大,同时作为进料气的硅烷和氢气密度较小,在流化时容易产生极大气泡和节涌,操作稳定性不好,同时大气泡对于控制硅烷的均相沉积和增加气体与颗粒的接触面积都不利,进而会降低硅烷的转化率并产生更多硅粉,一旦控制不好很容易出现落床、节涌等异常情况,对设备和生产运行带来损害。

难点三:产品纯度控制。产品纯度控制是流化床法的主要痛点,也是流化床法具备如此大成本优势仍无法取代西门子法的主要原因。因为床内颗粒的长时间磨蚀,常用的金属材料会给反应体系带入大量的金属污染,较为常见的解决思路是运用石墨、碳化硅等材质作为反应器内衬或涂覆在金属壁面上。同时也需要防止高温气体腐蚀金属管道带入金属杂质影响多晶硅产品纯度。

目前,国内市场仅有保利协鑫能源旗下的江苏中能硅业实现了硅烷流化床法多晶硅产业化生产。2017年保利协鑫收购了美国SunEdison, Inc.旗下的FBR技术团队和专有技术设备,颗粒硅生产工艺终于得到重大技术突破,产品质量上得到了数量级的优化和提升。

2020年年底,硅烷流化床法(FBR)颗粒硅的有效年产能从6000吨已提升至1万吨。目前硅烷流化床法生产的颗粒硅实际产量仅占全年多晶硅总产量的2.8%,随着持续技术创新逐步攻克质量杂质控制难点,未来具备替代改良西门子法成为主流技术路线的潜力。

在市场方面,国内光伏用多晶硅供应占据绝对优势。通威、大全、保利协鑫、新特、东方希望、亚洲硅业等均处于世界前列。

二、半导体产业—电子级多晶硅

电子级别多晶硅对于产品纯度要求更高,一般要求9N以上(99.9999999%),目前90%以上的半导体产品使用硅基材料制造。半导体硅片是生产集成电路、分立器件、传感器等半导体产品的关键材料,90%以上集成电路制作在高纯优质的硅抛光片及外延片上。

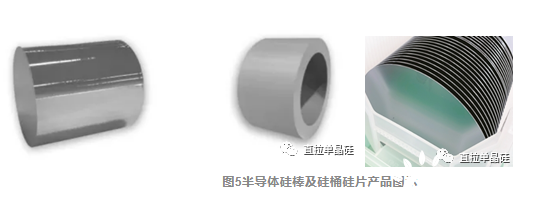

采用西门子法可以制备高纯多晶硅,然后以多晶硅为原料,采用直拉法或悬浮区熔法从熔体中生长出棒状单晶硅。单晶硅圆片按其直径主要分为6英寸、8英寸、12英寸及18 英寸等。将多晶硅拉制成单晶硅主要有直拉法和区熔法两种工艺,目前90%以上的半导体单晶硅使用直拉法生产。

直拉单晶硅(CZ-Si) 主要用于制作集成电路、晶体管、传感器及硅光电池等,区熔单晶硅(FZ-Si)主要用于制作电力电子器件(SR、SCR、GTO等)、射线探测器、高压大功率晶体管等。

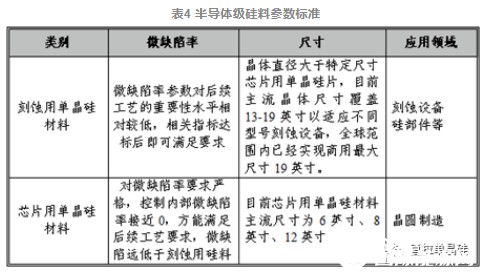

半导体级单晶硅材料是集成电路产业链中重要的基础材料,按照其在集成电路生产中的应用环节,主要可划分为芯片用单晶硅材料和刻蚀用单晶硅材料,其中刻蚀单晶硅材料为配合设备使用的耐用耗材。

刻蚀用单晶硅材料加工制成刻蚀用单晶硅部件,主要为上下电极产品,与刻蚀机配套,是晶圆制造刻蚀环节所需的核心耗材。芯片用单晶硅材料是制造半导体器件的基础原材料,占半导体级单晶硅材需求市场的90%以上,芯片用单晶硅材料首先经成形加工为硅抛光片,还可经特殊制程加工为退火晶片、外延片、JIW、SOI。相比于刻蚀用单晶硅材,芯片用单晶硅材料对缺陷率参数要求严格。

芯片是在硅晶圆的基础上加工制造而成,硅晶圆材料是集成电路等半导体产业的基础。硅基半导体集成电路制作所用的单晶硅片,由于其形状为圆形,故称为晶圆;在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之集成电路产品。

在市场方面,半导体多晶硅原料以进口为主,国产化替代正处于快速发展的起步阶段。国家政策与市场需求为国产多晶硅材料赶超欧美国家提供了一次绝佳的发展契机。除协鑫与黄河水电外,大全、新特、通威、东方希望均有电子级多晶硅新产线布局。