一直以来,光伏组件通常采用侧立式包装方式,该包装方式具有不容易倾倒、防止隐裂、震荡冲量较小、包装可靠牢固、开箱拆箱方便、转运便捷、项目现场应用安全成熟等优势。2020年行业里推出的M10(182mm)组件产品,该产品设计的主要逻辑之一,正是利用这种包装方式在集装箱里两层堆放,做到集装箱空间最大化利用。

而宽度达到1.3米以上的更大尺寸的组件,因为无法做到采用侧立包装的方式在集装箱里两层堆放,有些厂家为了降低物流成本,满足海运40HQ集装箱要求,放弃了行业最成熟且经过长期安全验证过的侧立式包装,采用类似电冰箱的竖立式包装。那么大尺寸组件竖立包装的方式到底是不是一种安全可靠的包装方案呢,下面会对此进行具体分析。

从物理学角度,组件竖立包装这种方式存在一定的安全缺陷:在撞击、旋转跌落、震动、挤压等外力因素下,尤其是在海陆多联程运输条件下,包装失效风险较高。

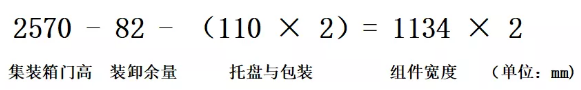

通常情况,竖立包装的组件具有较高的势能,倾倒时也会转换为较大的倾倒动能,侧立包装具有势能或倾倒动能仅为竖立包装的一半。另外考虑到超大组件面积超过3㎡,重量接近39kg,过大的尺寸和过高的重量叠加在一起,安全系数将会大大降低,一旦发生安全事故造成的后果将会非常严重,示意图如图1。

图1 大尺寸组件竖立包装

和182组件侧立包装势能和倾倒动能示意图

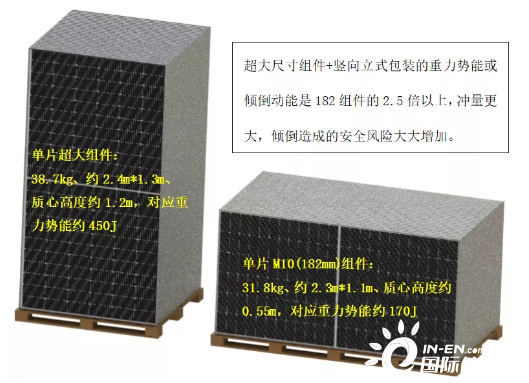

在开箱拆箱、周转、人工搬运过程中,超大组件竖立包装重心较高,倾倒风险较高,必须额外采用辅助防倒支架,大尺寸组件竖立放置防倒支架示意图如图2所示。要保证现场放置组件的稳固,初步计算支撑钢架的配重需要达到单箱组件重量(如38.7kg×31片)的0.5倍或以上,即需要约600kg配重的金属支架,这将会给现场施工及安全管理带来诸多不便和风险:

1、超过半吨的防倒支架在项目现场的搬运需要借助大型机械设备,将会给现场增加巨大的工作量和操作难度;

2、项目现场要保证施工进度会进行多线施工,这将会需要超多数量的防倒支架,带来远超预期的施工成本的上升;

3、现场如果为山地、荒漠等不平整地形,防倒支架的基本应用条件都难以具备,如图3所示。

另外,还有一种超大组件项目现场的堆放方式,为确保堆放的安全性,在项目现场只能将竖向放置的组件人为调整为侧立放置,然后在进行项目现场的转运和堆放,如图4所示。

图2 大尺寸组件竖立放置防倒支架示意图

要保持水平条件下平衡,需要满足以下条件:

F摩擦力 ≥F 水平 ;

即(G组件 × Cos α × Cos α + G支架加配重 )× 静摩擦系数 ≥ G组件 × Cos α× Sin α;

整理得(G支架加配重/G组件 )需要大于 Cos α ((Sin α/静摩擦系数)- Cos α),在α按照75度,静摩擦系数0.4条件下,计算系数得约0.56,即约600kg配重;且随着角度α减小,配重将需进一步增大。

图 3 山地项目等不平整地面

防倒支架基本应用条件难以具备

图4 现场人为将大尺寸组件

调整为侧立方式进行放置和转运

即使现场满足防倒支架的应用条件,防倒支架上静置放置组件时候,由于组件尺寸过大(面积≥3㎡),以初始倾角75℃为例,竖立组件重心在1m左右高度,同时由于组件立式同地面接触,接触面积较小,在不平整地面和有大风的情况下,依然有存在较大倾倒风险。同时项目地现场的风向有可能发生变化,在风向变化的时候,防倒支架放在组件最初的背风一侧就失去了防风的意义,倾倒风险显著增加,造成不可接受的人员伤害及财产损失。

另外,组件的大尺寸和大重量对于组件的搬运和安装带来一定困难,尤其在安装过程中,两人安装比较吃力,需要第三人进行辅助,如图5所示,一旦出现组件滑落撞击其它组件,从而出现组件表面划伤、变形或者隐裂,组件接线盒或电缆拉扯带来的绝缘部分损坏导致电流泄露或漏电,从而引起人身安全风险。

图5 大尺寸组件搬运、安装较为困难且带来诸多风险

综上所述,超大组件竖立包装设计在实际电站项目中存在一定的安全可靠性风险,需要引起投资方、业主方、设计方、施工方等的重视,在项目上应该谨慎评估。

切换行业

切换行业

正在加载...

正在加载...