在目前内卷的光伏产业链中,持续涨价的硅料是首要元凶,上游价格的大幅上涨积压了产业链下游的议价空间,加剧了整个行业的内卷。

谁将会打破光伏产业的内卷呢?很有可能是颗粒硅。这是一种颗粒形状的多晶硅料,制造成本显著低于传统硅棒。随着颗粒硅渗透率的提升,其有望在未来终止硅料持续上涨的情况。

了解光伏行业的投资者一定知道,光伏产业一共发生过两次革命。

第一次革命发生在硅片领域,复投拉晶技术(RCZ)和金刚线切割技术大大提升了单晶硅片生产效率,单晶硅片已经做到了比多晶还低的单片成本。趁此时机,隆基股份判断单晶代替多晶的历史性节点已经到来,全力押注单晶,最终成为市场龙头。

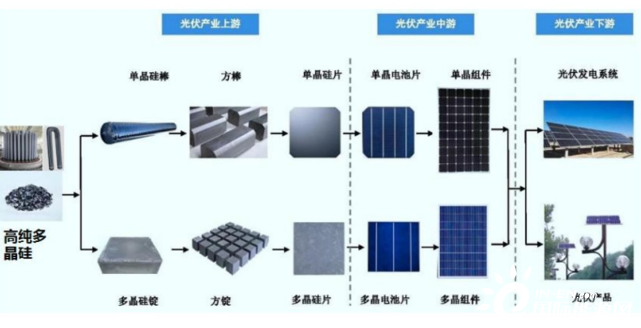

光伏产业链(来源:亚洲硅业招股书)

第二次革命发生在电池片领域,PERC技术叠加单晶硅片,带来了1+1>2的极佳效果,引发了全面PERC革命。在这轮革命中,迅速涌现出通威股份、爱旭股份、润阳悦达等电池片新三巨头,行业格局发生巨大变化。

除此之外,无论是组件领域的MBB(多主栅)技术,还是电池片领域的TOPcon和HJT,从推进速度和产生影响上,目前都很难说是一轮新的革命。

但颗粒硅的商业化应用,以及其与连续加料直拉技术(CCZ)配合所产生的的巨大想象力,让资本振臂高呼,光伏行业的第三次革命就要来了。

年初以来,颗粒硅已经成为整个光伏行业最大的热点。保利协鑫能源不遗余力地向整个行业推广颗粒硅,而根据其公布的数据,颗粒硅在多项杂质浓度指标上已经达到太阳能级多晶硅特级标准,下游各大厂商如中环、隆基、晶澳等均将颗粒硅纳入应用。

与此同时,保利协鑫旗下中能硅业新增两万吨颗粒硅产能在11月上旬正式投产。种种迹象表明,颗粒硅,作为一种曾经“失败”的技术,正逐渐在硅料行业抢回属于自己的份额。

光伏行业的第三次革命真的来了吗?

01、硅料技术路线之争

从表面上看,颗粒硅与传统硅料的最大不同在于外形之上,但实际上他们却代表着硅料行业两条技术路线的斗争。

颗粒硅和传统棒状硅和块状硅(来源:保利协鑫、亚洲硅业)

传统棒状硅和块状硅的生产方法是改良西门子法,这也是目前硅料市场最为主流的生产方法。其原理是在1050°C左右的硅芯上用氢气还原三氯化硅,生成多晶硅沉积在硅芯上。

颗粒硅,则是硅烷流化床法(FBR)的产物。硅烷流化床法是以四氯化硅、氢气、氯化氢和工业硅为原料,在流化床内高温高压下最终生成硅烷气,将硅烷气通入加有小颗粒硅籽晶的流化床反应炉内进行连续热分解,生成粒状多晶硅。

在实际市场竞争中,改良西门子法在多晶硅纯度、成本、安全稳定性等方面具有较大优势,因此长期占据市场主流地位。

流化床法颗粒硅的主要缺点在于杂质含量高,金属、碳、氢含量都高于改良西门子法,同时流化床设备内件耐用性低,影响实际生产成本。

当然,流化床法也有着突出的优势:生产温度在700°C以下,能耗更小;颗粒小,具有球形外貌,流动性更好,便于加料。

尽管在光伏发展过程中,改良西门子法始终占据行业主流,但仍有不少企业专注于流化床法路线的研究。如挪威REC、美国MEMC(后来被SunEdison合并)和德国Wacker。

但这些企业在进行多年研究后,并未实现较大的市场突破,REC长期亏损,SunEdison破产,Wacker基本放弃了颗粒硅方法,以改良西门子法为主。

近日,全球第六大太阳能组件公司,韩华集团出资收购挪威REC公司公司,从而有望重新投入颗粒硅研发。

聚焦国内,选择流化床法路线的玩家并不多,量产供应商仅有陕西天宏和保利协鑫能源两家。

其中,陕西天宏的颗粒硅技术来自挪威REC集团技术授权,保利协鑫则布局颗粒硅多年,并在2016年收购了破产的SunEdison太阳能颗粒硅业务。保利协鑫旗下的中能硅业,已经成了国内颗粒硅行业的扛旗者。

据《中国光伏产业发展路线图》数据,2020年改良西门子法生产的多晶硅占我国97.2%以上的市场份额,而硅烷流化床法颗粒硅占比仅2.8%。

无论从参与企业状况还是市场份额,我们都可以看到,硅烷流化床法始终处于市场劣势地位,几乎被证明是一项“失败”的技术路线。

那么“失败”的技术路线又为何得以重新复苏,并掀起行业风云呢?

02、来自时代的共振

这一轮颗粒硅的异军突起,是宏观政策、行业环境和技术突破的共振的影响。

首先,在政策层面上,“碳中和”已经成为国内产业发展的核心目标,能耗更小的颗粒硅具备了政策上的发展潜力优势。

一直以来,硅厂是知名的耗电大户,电费是太阳能级多晶硅的重要成本。

在通威股份2020年报中,电费占据太阳能级多晶硅39.54%的产品成本。而根据亚洲硅业招股书,其在2020上半年,电费占采购金额的53.35%。也正因此,大型硅料厂往往分布在内蒙古、新疆等电价较低,以及四川、云南等水电资源丰富的区域。

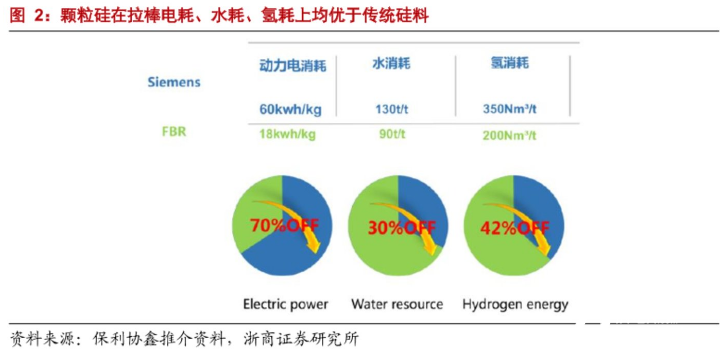

据《中国光伏产业发展路线图》数据,目前改良西门子法硅料综合电耗达每公斤60-70度,未来随着技术发展,有望下降至50-60度,尽管整个产业仍有下降空间,但与颗粒硅相比已然还是太贵了。

一般而言,颗粒硅的综合电耗仅为每公斤30-40度。而根据保利协鑫的公告,其颗粒硅产品电耗每公斤已降低到了18度以下,相较于改良西门子法电耗降低约三分之二。低电耗自然带来更低的碳排放,这在碳中和的大环境下是难得的优势。

其次,光伏产业发展趋势,也让颗粒硅有了一定竞争力。

目前,硅厂主要在直拉式单晶炉中生产单晶硅:将硅料和掺杂剂在坩埚中融化为液体,然后通过具有固定晶向的单晶硅籽晶提拉制备为单晶硅。

随着单晶硅棒多根拉制技术发展,一个坩埚已经可以拉制多根硅棒,但在拉制过程中却需要间歇或连续加料,导致厂商对流动性更好的复投料需求增大。

颗粒硅往往是被当做辅料与西门子法小块料掺杂使用,掺兑比例一般不超过10%-20%,但这一比例有持续提升的趋势。

从去年以来,硅料供应紧缺,也让颗粒硅企业加速了对颗粒硅产品的推广。

2020年疫情影响叠加部分厂商事故,多晶硅料产能不足以应对下游高涨的扩产需求,硅料价格持续上涨。在硅料供不应求的情况下,颗粒硅的质量劣势被削弱,保利协鑫加大了推广力度,其颗粒硅产品已被众多下游厂商所采用。

最后,则是颗粒硅产品在质量上的进步,杂质不断减少,其与传统硅片的差距正在缩小。

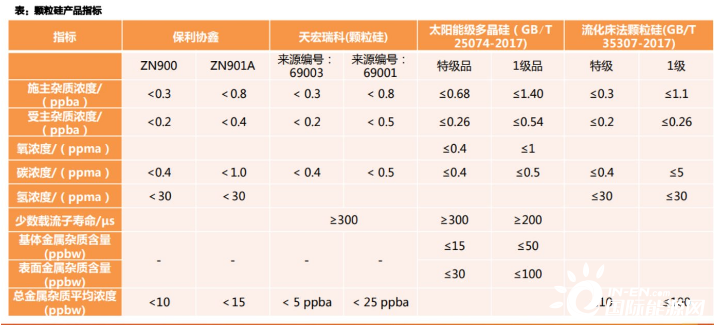

数据显示,目前保利协鑫和天宏瑞硅颗粒硅产品基本满足流化床法颗粒硅特级标准,在施受主杂质浓度、碳氢氧浓度、金属杂质浓度上均已达到太阳能级多晶硅特级国标要求。

颗粒硅崛起,绝非单一维度的爆发,而是由时代所带来的共振。

03、革命还是空梦?

现在的颗粒硅只是掺杂使用,是块状硅料的有益补充。而一旦颗粒硅被大量采用,或许将掀起光伏行业第三次革命。

这种革命将最先体现在单晶硅制备环节。

单晶硅生长速度缓慢,同时需要稳定的热动力环境,这就导致单晶制备环节效率较低。以前单晶硅分批拉制,一个坩埚只能拉制一根晶棒。后来为了提升效率,行业发展出复投拉晶技术(RCZ),每次拉制完硅晶棒以后保持坩埚高温,继续加料熔化,用于下次晶棒拉制。

很明显,这一技术效率并不高。因为随着单晶拉制,硅溶液液面持续下降,单晶硅生长速度越来越缓慢。同时,为了保持稳定,单晶拉制期间不能加料。这一难题,已经成为制约光伏产业链发展的最大短板。

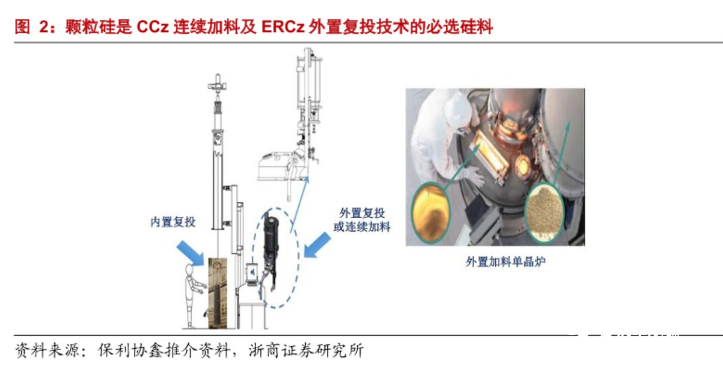

目前,解决这一难题的重要突破方向即是连续加料直拉技术(CCZ)。

CCZ可以通过连续加料,保持硅溶液含量一致,节省拉制时间,提升拉制效率,同时保持硅溶液各成分浓度一致,提升单晶质量。

制约CCZ技术发展的核心问题之一即在于复投料选择。复投料必须破碎成小粒,但目前业内大多破碎方式原始且成本较高,但颗粒硅的应用正好能够解决这一问题。

一旦颗粒硅获得普遍认可,连续投料技术即有望实现,这将大大提升单晶拉制效率,可以称得上是光伏行业的第三次革命。

但目前来说,颗粒硅想要得到行业普遍认可,还有很长一段路要走。

核心还是质量问题。虽然协鑫和天宏颗粒硅产品在杂质指标上已经媲美太阳能特级多晶硅,但和改良西门子法的多晶硅产品仍然差距较大。

近年来,随着光伏电池的迭代和发展,行业对原材料多晶硅品质的要求也在不断提升。

几年前,PERC电池片取代了AI-BSF的传统P型电池,电池效率快速提升至接近23%,与此同时,过去使用太阳能三级料就能满足需求,而现在的PERC电池则需要使用太阳能特级料和电子三级产品。

未来,随着TOPCon、HJT等技术的不断发展,转换效率更高的N型电池片进入应用,对上游多晶硅材料的品质要求也更高,基本上可以确定的是,N型电池片必须使用电子二级以上的多晶硅原料,与半导体集成电路使用的电子一级标准接近。

这就对颗粒硅的质量提出了更高的要求。目前主要颗粒硅企业量产产品均达到太阳能特级产品,未来驱动颗粒硅行业发展的关键动力即在于质量提升。

此外,行业对颗粒硅能否应用至N型硅片,尚未达成一致认可。

据保利协鑫半年报,全球主要下游厂商均全面通过颗粒硅拉晶测试,金属含量、碳含量、施受主杂质均达到N型用料标准,也能满足电子级多晶硅要求,但最终结果如何尚未可知。

颗粒硅正处于商业化起步阶段,如果其质量能够实现继续提升,那就能够对改良西门子法多晶硅产品实现更大比例的替代,甚至引发第三次光伏革命。但如果质量瓶颈难以突破,那就注定只能是一场空梦。

切换行业

切换行业

正在加载...

正在加载...