大功率组件时代的快速到来让人们深切感受到了组件技术带来的新挑战。基于电站客户收益最大化的理念,目前行业内组件产品设计逐渐地转向了大电流的方向,但是当组件电流增大到一定程度时,可能会带来一些天然的无法忽视的风险和发电量损耗的问题,必须得到行业的重视,特别是涉及产品和系统的质量风险以及电气安全风险等。

大电流组件的诞生

度电成本(LCOE)是衡量光伏项目的核心指标,在组件端,其效率、功率以及发电能力起到非常关键的作用,尤其组件功率和效率的提升可以有效降低LCOE。

早在2009年时,光伏行业内的组件功率最高仅为290W。经过了这十多年的发展,组件功率已经上升到500W以上,甚至有的组件功率超过600W。组件功率提升的主要路径,除了电池技术进步带来的转换效率的提升、组件版型及辅材的优化之外,硅片尺寸的增大也起到了显著作用。最初,量产太阳能电池基于125mm硅片,后来发展到156mm、156.75mm、158.75mm、166mm,一直到现在的182mm和210mm。尤其这两年182mm和210mm大尺寸硅片的出现,除了带来组件功率的飞跃增长外,也显著提高了组件的工作电流。

一般来讲,硅片尺寸增大的内在逻辑主要有两点:一方面,可有效降低硅片和太阳能电池的单瓦成本、降低组件生产成本;另一方面,通过硅片尺寸增大提升组件功率可以有效降低系统端BOS成本。当然,任何增益都是有一定范围的,当电池片尺寸、电流增大到一定程度,它所带来的风险、隐患和损失就可能超过其增益。

生产与质量风险

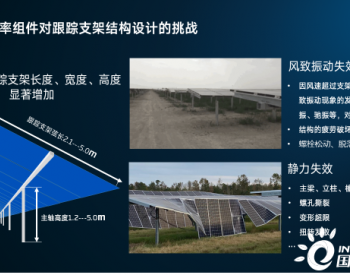

在生产环节,随着电池片尺寸的增大,产品良率会因生产难度的加大而降低。大尺寸硅片和电池的良率在初始生产阶段,可能难与原品持平,并且因尺寸增大带来的某些问题可能无法随工艺成熟而完美解决;同时,硅片尺寸过大,还会影响薄片化的发展,组件尺寸的增加,不利于边框和玻璃的降本,这些都会对生产成本产生一定的影响。另外,随着硅片尺寸和组件尺寸的增大,也会增加组件的机械载荷风险,造成搬运和安装的困难,对支架的承受能力有更高的要求,影响产品及系统的全生命周期内的质量。

大电流对发电量的影响

功率损耗

我们基于100MW项目进行了182组件(工作电流13A左右)和超大电流组件B(工作电流18A左右)的光伏线缆的线损对比分析。在STC条件下,在使用同样4mm?线缆规格的情况下,由于更大的工作电流,超大电流组件方案比182组件方案的直流侧线损高约0.2%。即使假设实际应用环境太阳辐照度为STC条件下的70%,两者仍存在约0.14%的线损差值。而在采用双面组件的光伏系统中,由于双面组件工作电流相比单面组件还可能会增加10%~20%,线损差异还会被进一步放大。

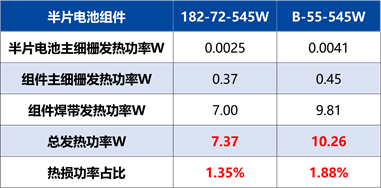

同时对于组件自身的热功率损失,我们也进行了相关的研究计算:相对电池细栅、主栅上的发热差异,焊带上的发热差异更为明显。超大电流组件B比182组件热损功率占比高0.53%。若我们以3GW规模项目为例,因为直接热功率损失,每年超大电流组件将比182组件少发2000万度电。

两款组件上在细栅、主栅和焊带上的发热功率计算

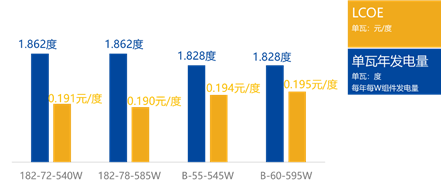

2.发电量及LCOE测算

模拟测算结果显示,182组件较超大电流组件的发电量高1.8%,为1.862度/Wp/年;LCOE方面,182组件相对超大电流组件B低0.3-0.5分/kWh,为0.19元/kWh。

发电量及LCOE测算

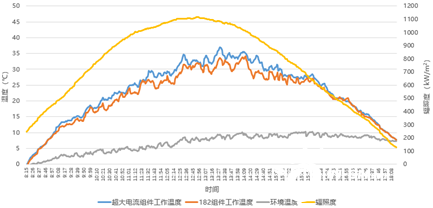

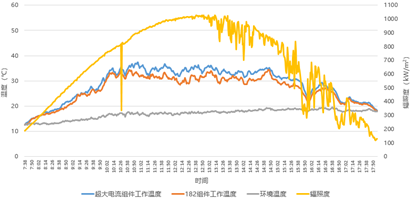

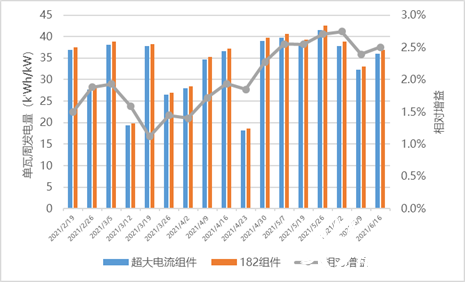

3.发电量实证

为充分研究不同组件的发电性能与工作温度差异,晶澳联合T?V北德在银川国家光伏实验基地于2021年2月开展了户外实证项目。实证数据显示:高辐照天气下,由于更多的能量在焊带上转化为热能,超大电流组件比182组件的工作温度平均高1.8℃左右,最高温差可达5℃左右。这主要是由于组件工作电流过高会导致电池片表面金属电极、焊带上的热损耗显著上升,这部分热损耗将使得组件的工作温度有一定上升。而众所周知光伏组件的输出功率随温度的升高而降低,工作温度每升高一度,功率将降低约0.35%;同时结合多种因素的综合影响,实证显示182组件单瓦发电量比超大电流组件高约1.8%。

3月21日组件工作温度

5月4日组件工作温度

实证电站初步数据显示,182组件单瓦发电量比超大电流组件高约1.8%

电气安全风险

光伏组件是指通过玻璃、背板、EVA或者POE将太阳能电池封装在一起,然后再通过接线盒+电缆+接插头将产生的直流电输送出来的电气装置。对于整个组件来讲,接线盒、接插头都是不引人注目的小部件,但是如果这两个小部件出现问题,将会带来巨大的安全隐患。经过权威第三方机构统计,由光伏组件引起的电站故障(尤其是火灾),基本都与接线盒和接插头有关。因此,在组件设计时,接线盒是一个非常关键的技术点,尤其对于大电流组件,接线盒二极管的载流能力至关重要。

接线盒发热造成接插头烧毁

为了保证接线盒二极管的载流能力,对于单面组件,建议接线盒额定电流需大于1.25倍的Isc(短路电流),如果对于双面组件,还需要考虑30%的双面增益,同时结合70%左右的背面率。182双面组件使用了市场上非常成熟的额定电流为25A的接线盒,保持了更为充足的安全余量(16%左右),充分保障了大电流光伏组件长时间运行的可靠性,而更大电流的组件则需要更高额定电流(30A)的接线盒进行匹配。通过下表可以看到,即使采用30A的接线盒,超大电流组件的安全余量相对而言也是明显偏低,在高辐照、高温环境下的过载风险显著增加。

在光伏线缆方面,基于IEC 62930标准,我们研究计算了光伏线缆的载流能力。在一般的地面电站或分布式屋顶电站中,4 mm?线缆的载流能力可满足182组件和超大电流组件的应用。然而当某些分布式屋顶温度达到70摄氏度时,如果超大电流组件不选用成本更高的6mm?的光伏线缆,则有可能造成线缆过热和烧毁,有发生火灾危险。

系统端硬件匹配

在大电流组件刚刚面世的时候,确实存在一些组串式逆变器和超大电流组件的电流匹配问题。然而今年,阳光电源、华为、上能、固德威等逆变器企业纷纷开始推出各种适用于超大电流组件的组串式逆变器,如阳光电源SG320HX逆变器、华为SUN2000-196KTL-H3逆变器、上能电气SP-250K-H逆变器等。因此目前在系统端,大电流组件的硬件匹配已不是问题。

最合理的组件设计及未来方向

在更高功率组件的开发道路上,采用哪一种设计,不仅需要结合更多的组件实证表现去判断,同时还需要保证优越的可靠性来确保客户的长期收益。根据相应的技术分析,在现有条件下,靠进一步增加组件尺寸、提升组件电流对系统端的成本下降的帮助越来越小,但却会带来相应的发电性能下降与安全风险的上升,所以行业未来的工作重点还是应该回归到进一步提升转换效率的技术进步主航道上。

切换行业

切换行业

正在加载...

正在加载...