#01 背景

光伏硅片的尺寸演化

光伏硅片的尺寸演化需要考虑两方面因素:一方面是硅片尺寸变化对产业链制造成本的影响;另一方面是从组件应用的角度考量硅片尺寸对组件尺寸、电参数及组件在系统端应用的影响。

早期光伏电池类似于半导体芯片,设备与工艺的成本很高,增大硅片尺寸可以明显降低电池的制造成本。随着光伏产业逐步成熟,开始与半导体产业分道扬镳,沿着低成本的路线快速发展,如今每瓦的制造成本不到0.2元,降低了数十倍;硅片/电池尺寸也独立演化出了M1(156.75-Φ205mm)、M2(156.75-Φ210mm)、M4 (161.7-Φ211mm)等规格,同时硅片厚度持续减薄。

行业主流硅片尺寸在156.75mm上稳定数年后,又出现了G1(158.75-Φ223mm)和M6(166-Φ223mm)。其推出逻辑一方面是可兼容既有电池与玻璃生产线,获得立竿见影的成本节省;另一方面是组件尺寸增幅不到10%,可以全场景替代原M2组件,系统端在保持原有边界条件不变的情况下也可获得一定BOS成本节省。

随着光伏产业链的大规模扩产,光伏企业可以跳出产线兼容性的限制考虑一款新的尺寸,有企业推出了与半导体规格一致的12英寸硅片,提出了G12(210-Φ295mm)规格,旨在进一步降低电池制造成本,同时通过更大尺寸的高功率组件来降低系统成本。而M10(182-Φ247mm)规格推出的逻辑则是认为:不同于半导体产业链,光伏电池的制造成本因其目前在产业链成本占比较低,已不是尺寸变化的核心考量因素;应综合考虑光伏组件设计、应用的各项边界条件,由最优组件尺寸反推硅片尺寸。经过对全产业链(制造、运输、安装、发电性能与系统匹配各环节)的深入分析,M10规格应运而生。

(注:半导体的12英寸硅片相比8英寸硅片厚50μm;12英寸硅片也并未替代8英寸硅片,主要用于≤28nm工艺的芯片,用于节省高额的芯片加工成本)

#02 设计思路

组件尺寸的边界条件

Ⅰ. 组件的包装运输

图1. 182组件采用侧立的包装方式,最大化利用集装箱空间又留有约10cm装卸余量,组件在项目现场可平稳放置

光伏组件通常采用短边垂直于地面的侧立包装方式,因平放会因运输中的振动导致组件隐裂乃至破损;侧立则保障了运输的可靠性问题,同时长边着地使组件在项目现场放置时具有较好的稳定性;竖立的包装则稳定性差易倾倒且增加拆包装的难度。

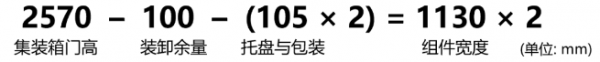

在海运的40HC集装箱中,两托组件双层堆垛放入集装箱,因此两托组件的高度不能高于集装箱门高2.57m。再考虑到项目现场地形的一定起伏,需为叉车卸货留下约10cm操作余量,组件宽度被限制在约1.13m,反推出182mm的硅片尺寸:

Ⅱ. 组件的人工搬运、安装

此前光伏组件尺寸、重量在一定范围内增大,人工搬运、安装成本确实成下降趋势,但必然存在一定界限,超过该边界后,人工安装的困难度显著增加,导致工人易疲劳或安装破损率显著提高。

光伏组件的宽度此前在1m左右,安装工人双臂自然张开即可抓握住组件,组件宽度适度增加到~1.13m后两人的搬运在平坦地形下仍可稳定实现。但组件宽度不宜进一步加宽避免影响搬运的平稳性。

单人频繁搬运的重量极限大致为20~25kg,两人的重量极限则并非简单乘2,而需要考虑0.666的系数,即两人搬运的极限重量为:

25kg×2×0.666=33.3kg<35kg

因此组件重量宜控制在33.3kg以内,最大不超过35kg。72c-182双面双玻组件的重量约32kg,除起伏很大的山地场景两人可顺利完成长时间的搬运与安装工作,相对于目前主流的72c-166组件可节省人工成本。

图2. 182组件的尺寸与重量基本达到两人便利搬运、安装的上限

Ⅲ. 组件的载荷能力

决定光伏组件载荷能力的首要因素是玻璃,其次是边框。从组件成本与重量控制的角度,双面双玻组件的玻璃厚度宜保持在2mm。基于2+2mm双玻结构并合理控制边框成本的前提下,组件的尺寸不宜超过一定界限,否则其抵御静态载荷、动态载荷的能力均会显著降低,在实验室测试与户外应用条件下易出现边框破坏、玻璃爆裂、大量隐裂导致组件衰减过高等情况。

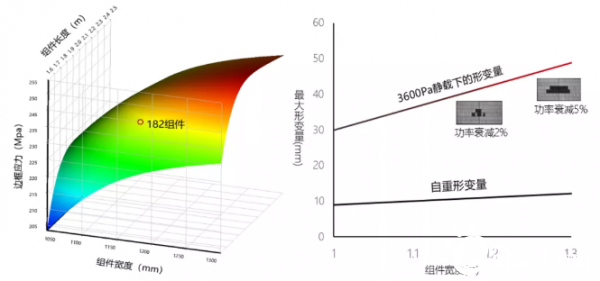

根据理论分析,182组件的边框应力在载荷下处于安全边界(图3中的左图为5400Pa载荷下的边框应力模拟),且宽度增加带来应力上升明显高于长度增加的结果。在背面无梁安装承受3600Pa静载条件下,1.13m宽度的组件形变量相对较低,组件载荷后的功率衰减低于2%。因此,从光伏电站投资收益风险控制的角度,组件组件尺寸尤其是宽度不宜再进一步增加。

图3. 182组件的机械载荷能力处于安全界限之内,组件宽度超过1.2m后,载荷下的形变带来明显的隐裂与功率衰减

#03 产品情况

Ⅰ. 尺寸、重量、电参数

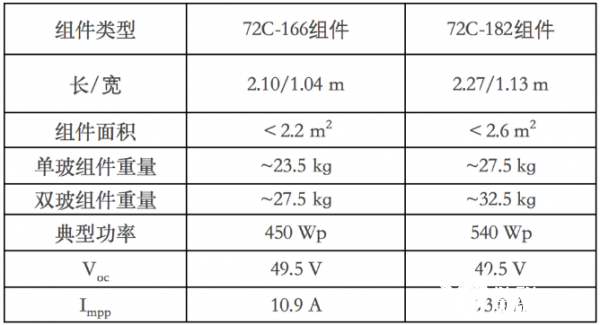

如上一节的分析,根据组件尺寸与重量上的限制条件,保持经典的半片组件版型设计,可反推出大约182mm的硅片边长。182(M10)硅片面积为330.15cm²,相比274.15cm²的166(M6)硅片增大20.4%,因此组件的面积、重量、电流相应提升,以下列出了72C的182与166组件典型参数:

可以看出,由于具有相对合理的尺寸与重量,182组件是非常适合于大型地面电站应用场景的组件解决方案。

II. 量产情况

182组件是跳出产能兼容性限制,针对电池、组件新产能所打造的标准化尺寸,是继166之后新的行业最大公约数,截止2021年底隆基、晶科、晶澳均布局了至少30GW电池与组件产能,全产业的182电池与组件产能超过100GW。

首批182组件已于2020年Q4大规模量产、供货,由于组件尺寸变化低于20%,因而保持了很高的产业链成熟度:硅棒与硅片保持了与166相同的制造良率;电池光电转换效率、良率也迅速达到与166相同的水平;双面组件量产功率535/540Wp,组件载荷能力、热斑温度等均在安全边界内。

Ⅲ. 产业链配套与产品标准化

182组件在尺寸与电流上有一定变化,对组件BOM与系统端配套提出了新的要求。

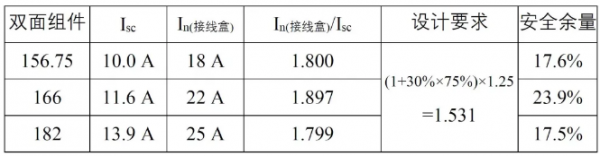

组件的BOM方面,新建的光伏玻璃制造与深加工产能均可兼容1.13m宽幅玻璃,胶膜与背板的供应也不存在障碍;由于电流增大约20%,182双面组件使用了额定电流25A的接线盒(该接线盒使用了3个大尺寸的旁路二极管),保持了充足的安全余量,充分保障了大电流长时间运行下的可靠性。

系统端主要涉及组串式逆变器与平单轴跟踪支架的匹配。按照约15%的发电增益,Impp为13A的双面组件需采用15A的组串式逆变器,可通过此前主流的13A组串式逆变器小幅调整实现,无需改变核心的IGBT芯片,产品可向下兼容166等组件,避免了产品的碎片化与核心元件变更的风险。

182组件长度与宽度增加约9%,跟踪支架通过适度的结构加强可承载相同组串数量的组件,承载组件总功率的提升可带来支架单瓦成本的降低。目前主流1P与2P跟踪支架均已适配182组件。如第2节中所述,考虑到风载下的组件形变、隐裂带来的功率衰减,不宜在跟踪支架上应用更宽的组件(尤其是2P跟踪支架)。

#04 系统端价值

高功率组件的BOS成本节省主要源自3个方面:A-采用大支架设计提高单体支架上承载的光伏组件总功率,摊薄单Wp的支架与桩基础成本;B-通过提高串功率减少连接光伏组串和汇流箱(或组串式逆变器)的光伏电缆的总长度;C-适度增加组件尺寸摊薄单Wp的人工安装成本。

图4. 地形起伏大时单体支架长度受限,平坦地形则可以设计超长支架

地形起伏很大的山地电站单体支架长度受限、大组件的搬运存在困难,因此182组件主要适用于地形相对平坦的荒漠、丘陵、滩涂等应用场景,通过结合超长支架设计、优化的桩基础间距显著节省成本。

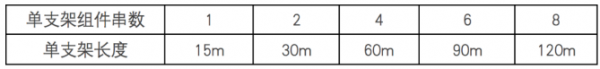

对于固定式支架,单体支架长度因钢的热胀冷缩需限制在约120m,182组件兼容两排竖装(2P)与4排横装(4L)支架设计,通过调整单支架上的组串数可适应不同的地形条件。2P固定式支架的典型长度如下表(按每串26块182组件计算):

与固定支架类似,跟踪支架在结构长度上存在限制,进一步增大组件尺寸、增大串功率将导致单支架上的组串数减少,无法提高单体跟踪支架承载的总功率,也就无法节省支架成本。

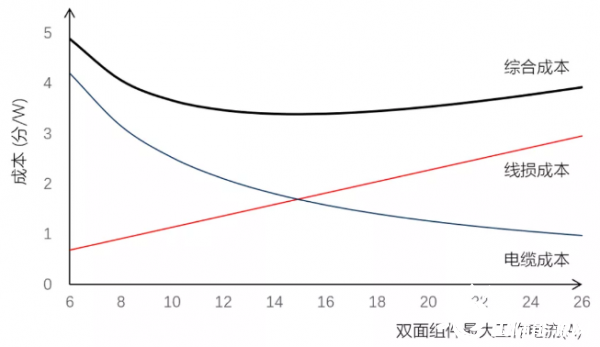

电缆成本方面,如图5所示,随着组件电流与串功率的提高,4mm² 光伏电缆成本逐渐降低,降幅趋缓;同时电缆上功率损耗带来的成本则近似成线性增长。综合考虑这两方面成本,最佳成本点的电流约为14~15A,也就是182双面组件的工作电流值。此外,如果两路组串2汇1后通过6mm²光伏电缆接入汇流箱(或组串式逆变器),电缆成本还会有进一步节省。

图5. 4mm²电缆的综合成本(=电缆成本+线损成本)与双面组件最大工作电流(叠加背面)的关系曲线

人工成本方面如第2节所述,两人搬运、安装的光伏组件重量有一定极限值,超出极限值的长时间工作将导致工人易疲劳、工作效率下降,安装破损率提高。

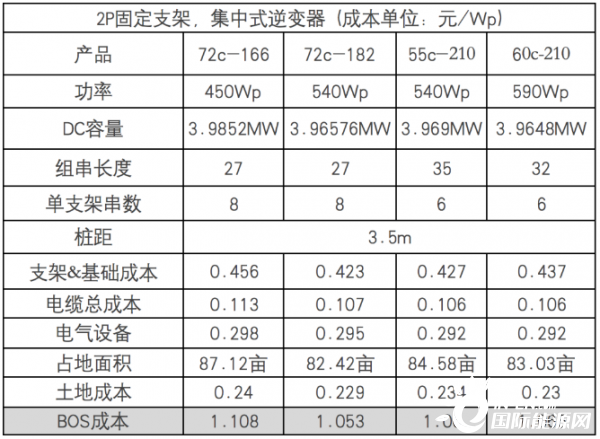

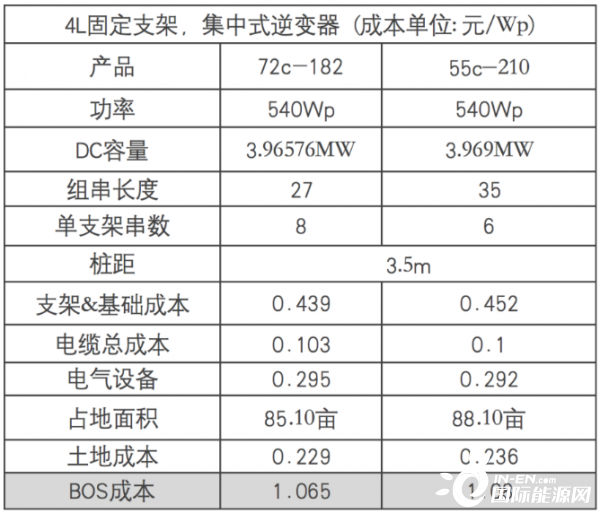

综合以上分析,在公平边界条件下做了光伏电站BOS成本对比分析,经TÜV北德验算结果如下(未考虑人工安装成本上的差异):

(条件设定:风压0.38kN/m²[25年]、0.45kN/m²[50年];雪压0.21kN/m²[25年]、0.25kN/m²[50年];倾角34°;组件最低点距地面高度1.5米;土地成本按550元/亩/年、一次性缴纳20年考虑)

2P固定支架的测算结果符合预期:182组件在BOS成本上相比166组件具有明显优势;相比两款210组件则差别不大,因组件效率较高而略有一定优势;在竖装的情况下,60c-210组件的BOS成本反而不如55c-210组件,因长度较长的组件在支架与基础成本上略有优势。

以下进一步对比4L支架上182组件与55c-210组件的BOS成本,182组件同样由于组件效率上的优势在支架与基础成本、土地成本上略有优势。宽度过宽的组件由于无梁安装时载荷能力较差、4L安装时最上面一排组件安装非常困难而没有纳入对比。

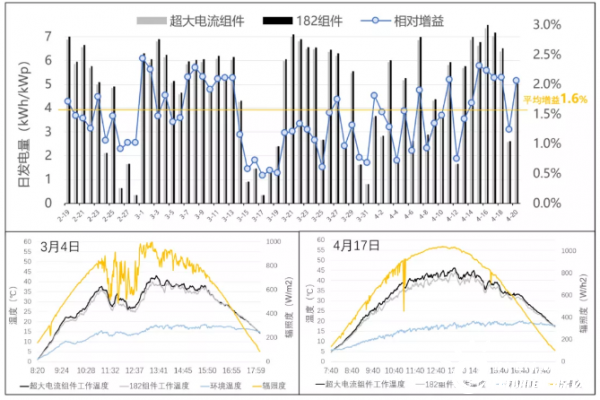

组件工作电流过高会导致电池片表面金属接触、焊带与汇流条上的热损耗显著上升,这部分热损耗将使得组件的工作温度有一定上升,此前大量关于半片组件与整片组件的工作温度对比分析已经证明了此点。晶澳联合TÜV北德就超大电流组件与182组件的发电能力在银川国家光伏实验基地做了对比研究,目前已获得两个月的数据(2021年2月19日~2021年4月20日),结果如图6,可以看出,在晴朗的高辐照天气下,182组件的平均工作温度比超大电流组件低1.7℃,最大温度差异可以到4~5℃,同时182组件的单瓦发电量相对超大电流组件平均高出1.6%左右,体现出了较为明显的发电性能优势。

图6. 超大电流组件与182组件发电量及典型日工作温度对比

此外,在2021年TÜV莱茵第7届质胜中国光伏盛典中,晶澳与隆基参与评比的182组件分别获得单晶单面组与单晶双面组发电仿真优胜奖,进一步印证了182组件优秀的发电性能 (TÜV莱茵从量产的1000块组件中抽取5块组件测试Pan文件,模拟全球5个地点的发电量)。

#05 应用案例展示

图7. 全球不同场景的182组件应用案例

#06 总结

光伏电站需要长期(>25年)可靠地工作,能抵御极端气候条件,组件和系统可靠性是保障客户投资回报,实现客户价值的基础。

182组件是基于对全产业链价值、光伏组件尺寸增大的各项边界限制条件的深入分析所提出的最具度电成本优势的组件解决方案。在不提升效率的情况下,靠继续增大组件尺寸来实现更高功率,对系统成本下降已经没有帮助,同时会带来可靠性风险的显著增加,因而这种做法已经失去了价值。

尺寸本身并不是光伏的核心技术,标准化的组件尺寸有利于制造设备、辅材、逆变器、跟踪支架等光伏产业链各环节的工作重心回到技术创新之上。光伏电池和组件技术工作的重心应回归到进一步提升转换效率的主航道上。

晶澳太阳能科技股份有限公司

晶科能源控股有限公司

隆基绿能科技股份有限公司

(排名按字母顺序)

2021年5月

来源:隆基LonGi Solar

切换行业

切换行业

正在加载...

正在加载...