在光伏技术飞速迭代的当下,工艺复杂度和步骤数量似乎与“高端技术”画上了等号。然而,异质结(HJT)电池却以极简的四步工艺,实现了更高效率、更低衰减和更高可靠性。这背后是物理结构的“天赋碾压”,还是化繁为简的“制造革命”?

电投新能「一问到底」专栏第四期,我们拆解这“四步成诗”的制造魔法。

极简四步,步步为“赢”

异质结电池的制造,是一场在原子尺度上的精密“建构”。四步环环相扣,共同奠定其高性能基础。

第一步:清洗制绒

在N型单晶硅片上,通过化学处理形成微米级“金字塔”绒面。该结构可大幅降低光反射,提升光吸收能力。

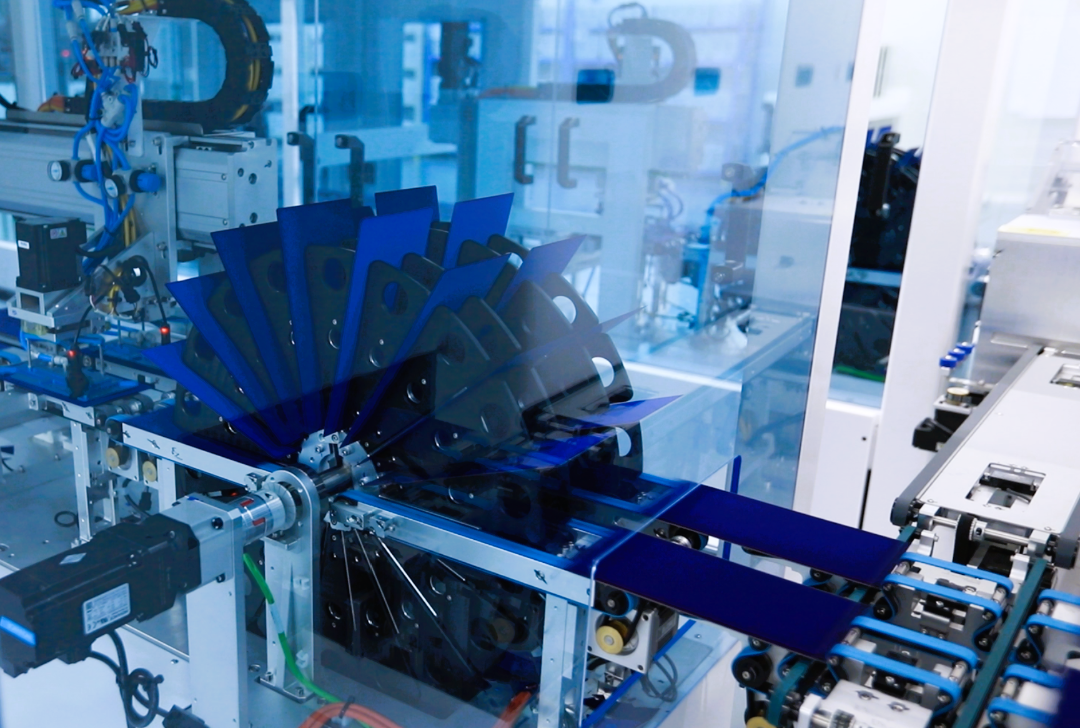

第二步:非晶硅薄膜沉积(核心步骤)

通过等离子体增强化学气相沉积(PECVD),在硅片双面沉积仅几纳米厚的非晶硅层。

本征非晶硅层(i-a-Si):原子级包裹晶体硅,完美钝化表面缺陷,抑制载流子复合,奠定高开路电压基础。

掺杂非晶硅层(p/n-a-Si):与晶体硅形成高效异质结,建立强内置电场,实现光生电荷的高效分离与收集。

此步直接赋予异质结高效率、低衰减、优异温度系数的物理基因。

第三步:TCO薄膜沉积

通过磁控溅射(PVD)等工艺,在非晶硅层上沉积透明导电氧化物膜,兼具高透光与高导电性,确保电流高效导出。

第四步:丝网印刷

采用特殊低温银浆精密印刷电极,全过程在≤200℃的低温下完成,避免高温对电池结构的损伤。

低温制造:异质结的“降维革新”

异质结的“四步工艺”不仅是步骤的简化,其全程低温的特性更是一场制造范式的革新,带来多重核心优势:

绿色制造与低碳典范

PERC、TOPCon、BC等主流技术的关键工序温度常超800℃,属高能耗技术。异质结全程低温工艺从源头降低能耗与碳排放,碳足迹显著优化,契合全球碳中和目标。

性能均匀性与超高质控水平

“产品一致性”是指同一批次组件中,各电池片输出功率的均匀程度。低温工艺彻底避免高温导致的热应力与硅片翘曲,保障电池结构均匀对称,量产良率更高,组件功率分布更集中,为电站提供更稳定可靠的电力输出。

电投新能通过持续优化这四步工艺,在纳米级薄膜均匀性与界面控制上不断突破,使其HJT组件在实现高达24 %+量产效率的同时,更将这种“低温优势”全面转化为客户手中的绿色高价值资产。

大道至简,异质结以更少的步骤、更低的温度,同步实现绿色制造与极致品质。这不仅是一场工艺革新,更是光伏电池走向高效、可靠、可持续的清晰路径。

切换行业

切换行业

正在加载...

正在加载...