光伏电站长期稳定运行,是项目投资获得合理收益的基本保障。然而,由于光伏电站运行环境复杂,温度、湿度、光照、风、雪等条件差异大,长时间运行后,会出现一定比例的组件失效,大幅降低发电量,投资达不到预期收益。

本文通过筛选、调研30多个国内外不同气候条件下典型光伏电站,发现运行超过4年的光伏电站,四类光伏组件问题比较突出。

组件失效方式一:背板开裂

调研的电站中,有7个使用AAA背板的光伏电站出现背板开裂、粉化的情况。这7个电站的基本情况如下表所示。

表1:出现背板开裂电站基本情况

图2:(a) 条形开裂;(b) 方形开裂;(c) 背板粉化

由于在不同气候条件下,背板材料横纵向的拉伸性能保持率不同相关。因此,在不同的地区,背板开裂方式不同,其中:

湿热地区以方形开裂为主,干热地区以条形开裂为主,高寒地区前期以条形开裂为主,后期发展成方形开裂。

同时,由于该材质耐紫外性能弱,所有电站都存在不同程度的粉化现象(图 2c)。

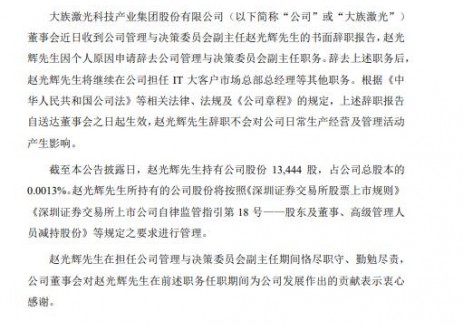

背板开裂初期,主要表现是绝缘性能会下降,如下表所示。

表2:背板方形开裂后组件绝缘性能测试值

背板开裂后期,由于水汽通过开裂处进入组件内部,导致电池腐蚀,从而影响输出功率,从而导致组件功率持续、大幅下降。

组件失效方式二:电池和焊带醋酸腐蚀

电池和焊带腐蚀主要发生在高温高湿地区,其失效机理是水汽穿透背板到达组件内部,与EVA反应产生醋酸,醋酸腐蚀电池和焊带导致组件功率大幅度下降。

调研过程中发现的三个典型的高温高湿条件下组件失效案例。

表3:三个光伏电站的基本情况

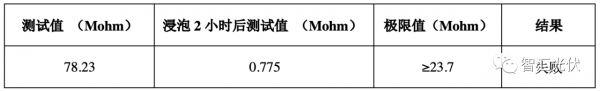

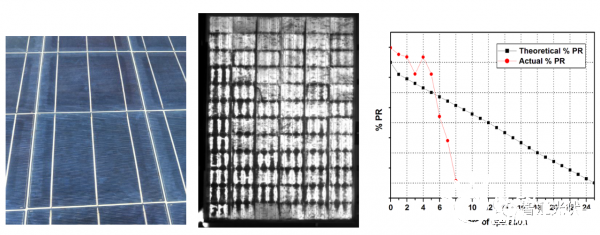

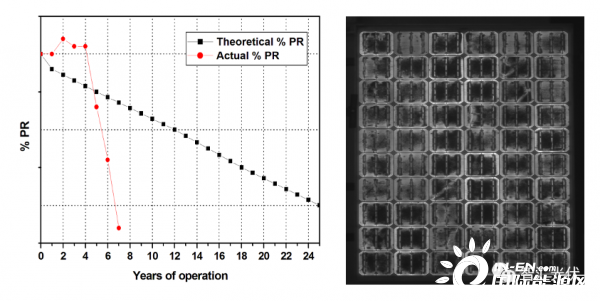

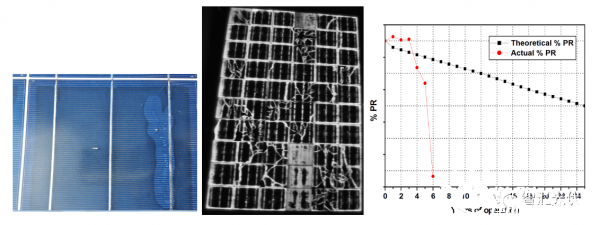

上述三个案例的组件外观、EL测试、PR值情况分别如图3~6所示。

通过测试结果可以发现,三个电站均出现以下情况:

组件的外观:可以肉眼观察到水汽渗入组件内部的迹象,

EL检测:电池片和焊带出现明显的腐蚀现象,

PR值检测:整个电站的实际PR值(红线)已经降低至25年的理论衰减值(蓝线),意味着整个电站已经失效。

图3:案例1,东南亚某项目的失效组件外观、EL图像、PR值测试值

图4:案例2,法国热带海岛项目的失效组件的PR值测试值、EL图像

图5:案例3,某热带海岛项目的失效组件外观、EL图像、PR值测试值

从上述三个高温高湿环境下、醋酸腐蚀电池和焊带的失效案例来看:

这类失效在初期不太容易发现,因为PR值符合理论预期,但是一旦PR值低于理论预期,意味着醋酸腐蚀的失效机制已经启动,会在接下来两年内组件完全失效。

由于光伏组件大多都采用EVA封装,在高温高湿环境下,EVA水解产生醋酸是不可避免的,尤其随着组件的降本,电池、背板材料都在不断的减薄,水汽更容易进入组件内部。

安装在高温高湿地区的、EVA封装的组件,在6年左右可能会大面积出现醋酸腐蚀失效。

组件失效方式三:水汽深入组件内部导致低绝缘

1)无框双玻组件:边缘脱层,水汽进入组件内部导致低绝缘

早期双玻组件为降低重量和成本,采用无边框的结构。

相对于高分子背板而言,玻璃水透是零,因此早期厂家宣称双玻组件该产品可以用于水面电站、高温高湿地区,且使用寿命长达30年。

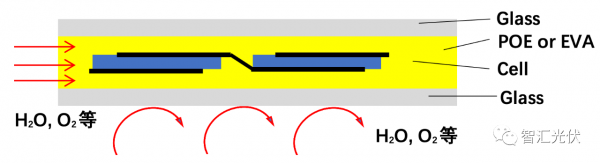

然而,运行一段时间后发现,水汽非常容易通过光伏组件的边缘渗入!当水汽透过组件边缘进入组件内部会导致组件分层,如图6所示。

图6:无框双玻组件水汽渗入组件内部示意图

案例4:印度洋上某热带海岛

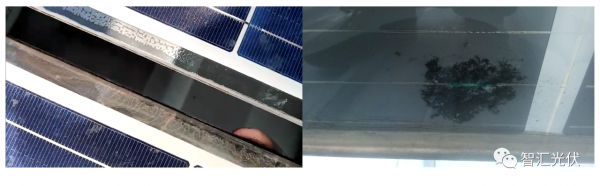

光伏组件2018年安装,运行2年后发现组件边缘渗水,组件背面由于水汽渗入导致焊带腐蚀,组件绝缘性能下降导致逆变器跳闸无法正常工作,如图7所示。

图7:无框双玻组件边缘渗水导致低绝缘

案例5:中国某水面电站

中国某水上光伏电站,运行一段时间后发现组件边缘分层,水汽渗入,导致低绝缘,如图8 所示。

图8:无框双玻组件边缘渗水现象明显

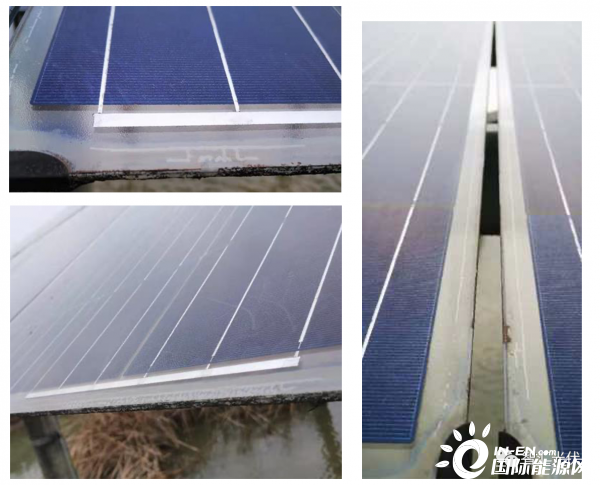

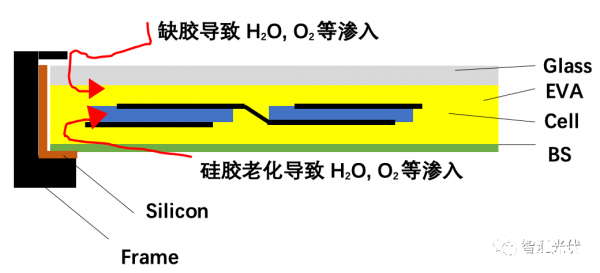

2)常规带边框组件:硅胶老化及边缘缺胶,使得水汽进入组件内部导致低绝缘

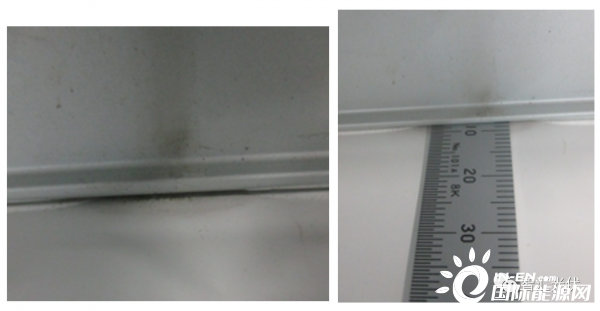

早期的组件,受自动化生产的限制,边框硅胶通常采用手工打胶的方式,因此常常会出现边框缺胶的现象。

图9:缺胶组件边缘可插入钢尺

在户外长期使用过程中,水汽会从边框缺胶处渗入组件内部,导致组件低绝缘。此外,硅胶在户外长期使用过程中也会出现老化现象,导致硅胶开裂,水汽可以从硅胶开裂处进入组件内部,导致组件低绝缘,如图10所示。

图10:水汽从常规边框组件缺胶处渗入组件内部示意图

图10~12为调研过程中,三个常规组件失效的案例。

表4:三个常规组件失效案例所在光伏电站的基本情况

案例6:光伏组件边框缺胶,水汽长期积聚,导致组件分层出现低绝缘,且由于水汽长期渗入,边框内长满青苔。

图11:边框缺胶,水汽长期积聚,导致边框处长青苔

案例7:边框缺胶和硅胶老化组件正面的水可以直接到达背部,长期水汽浸泡的环境导致组件分层,电池腐蚀,因而组件出现低绝缘,功率下降。

图12:边框缺胶及硅胶老化导致水汽渗入,引起低绝缘

案例8:组件内部进水导致组件分层,出现低绝缘,电池腐蚀功率下降,且部分组件由于漏电导致打弧出现背板击穿现象。

图13:边框老化,导致水汽进入组件内部,产生分层和腐蚀

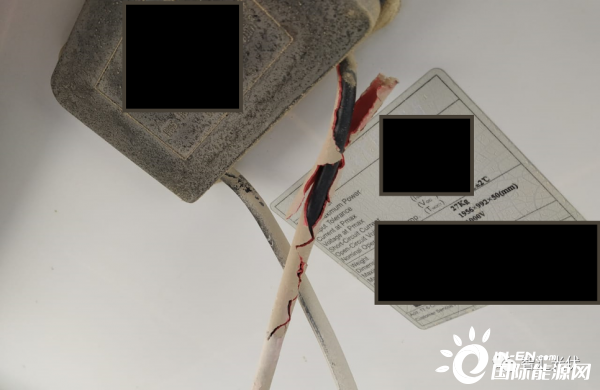

组件失效方式四:接线电缆绝缘皮开裂

中东沙漠地区某光伏电站,2008年并网,运行11年左右,裸露在空气中的电缆线外层老化开裂如下图所示,造成绝缘性能下降,给电站业主带来巨大的安全隐患。

图14:电缆绝缘皮开裂

失效光伏组件修复的可行性探讨

背板开裂、电池和焊带醋酸腐、水汽深入组件内部导致低绝缘、接线电缆绝缘皮开裂,运行4年以上的光伏电站,逐渐出现一定比例的中期组件失效情况。

由于运行4年以上的存量电站的已经超过300GW,且每年以约100GW的规模增加,中期失效组件比例即使很低,失效组件的总量也非常庞大。

这类失效组件往往已经出质保期,如果更换,一方面要新增组件购置、拆卸、安装等投资,造成巨大的经济损失;另一方面,由于组件技术进步快,市场难以买到尺寸兼容、原逆变器兼容的新组件。

赛伍技术从2017年开始对国内外存量电站进行调研,收集了大量的光伏组件失效的案例。通过对这些光伏组件失效类型的分析,研发了相对应的组件修复材料,并为投资企业提供最佳技改方案,延长失效光伏组件的寿命,帮助电站投资者挽回经济损失。

经过修复,背板开裂的修复材料、边框阻水修复胶带、自固化阻水包材等已经开始用在于相对应的失效组件上,且室内的加严测试已经得到验证。

1、背板开裂修复材料室内验证数据

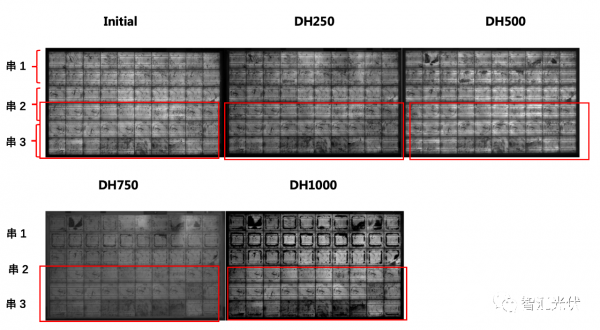

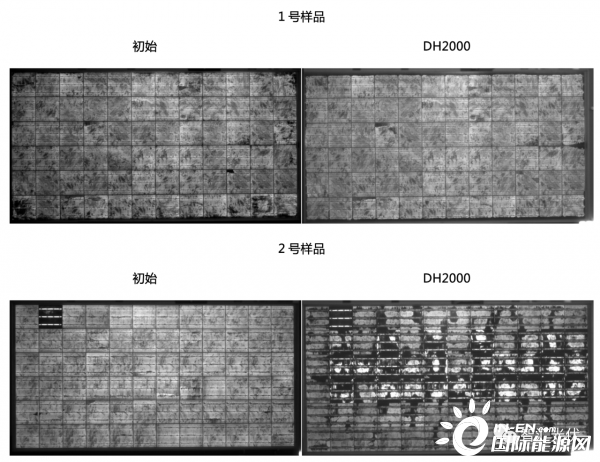

随机抽取一块失效组件,组件一半用修复材料修复,一半不做修复,对组件进行老化测试,在不同时间段的EL图像如下图所示。可以看到,未进行修复处理的串1电池出现腐蚀现象,而串3在DH1000后没有明显变化。

下图中,红框内为修复背板贴敷处,即组串1未贴敷修补胶带,组串2一半贴敷修补胶带,组串3全部贴敷修补胶带。

图15:背板开裂修复效果EL图像对比

对组串的参数进行测试发现,未进行修复处理的串1衰减达19.3%,而进行修复处理的串3衰减仅4.7%。具体参数如下表所示。

2、阻水背板修复材料验证

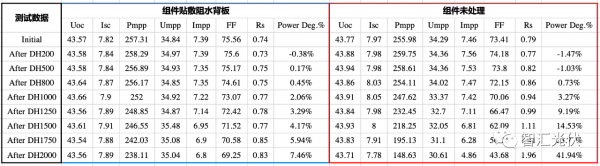

阻水背板修复材料在高湿地区应用的组件上得到验证。

两片应用在高湿地区7年左右的组件,组件功率已经出现8%~9%左右衰减,对1号组件进行修复,2号组件不修复,两片组件同时进行DH2000测试,2000小时候获得的EL图像如下图所示,差别十分明显:修复后可有效降低在高湿环境下的醋酸腐蚀现象。可见,阻水背板修复材料可以有效延缓组件在高湿地区的醋酸腐蚀衰减。

图16:阻水胶带修复效果EL图像对比

对两块组件的参数进行测试,1号进行修复的组件在DH2000后功率衰减为7.46%,而2号未进行修复的组件在DH2000后功率衰减达41.94%。

两块组件的详细测试参数如下表所示。

光伏组件失效修复需求大

光伏组件的玻璃膜层磨损、边框烟雾腐蚀等属于早期失效,通常发生在在电站运行1至2年内,多与组件制造商的设计、生产工艺相关。早期失效比较容易发现,且组件都在质保期内,因此,仅对组件厂商造成一定的经济损失,而业主通常能及时挽回损失。

上文提到的背板开裂、电池和焊带醋酸腐蚀、水汽深入组件内部导致低绝缘、接线电缆绝缘皮开裂等,属于中期失效。中期失效通常发生在电站运行4年以后,主要一是特定环境下组件材料的选择不当,二是对缺乏长期验证的新型光伏材料本身的特性认识不足。中期失效具有一定的潜伏性,可能发生在组件质保期内,也可能发生在质保期外,但是无论组件是否超出质保期,如不及时发现,都会给投资人和组件厂商带来巨大的经济损失。

根据IEA的统计,截止2019年底,全球累计光伏装机达到617.2GW,如下图所示。预计到2020年底将达到750GW左右!

来源:IEA PVPS

图:全球历年累计光伏装机规规模

从上图可以看出,2016年底前并网的、超过300GW的项目,目前运行已经超过4年,部分运行条件恶劣的项目,已经陆陆续续开始出现光伏组件中期失效的现象,导致发电量大幅降低。

通过实验发现,及时对失效组件进行修复,能较好的保证组件的电性能参数,帮助业主减少发电量损失。

随着越来越多的光伏电站投入运行,光伏系统运行的长期稳定性越来越受到重视,对失效光伏组件进行修复将成为光伏电站运维中的一项重要工作!