在常规晶体硅太阳电池的生产制造过程中,为了减少太阳光在硅片表面的反射,都要经过镀减反射膜这一工序。该工序是在已经进行过织构化和扩散p-n 结的硅片表面制备单层或多层氮化硅薄膜,目前行业内一般采用双层膜或3 层膜结构。一方面,氮化硅薄膜中富含的H 离子可与硅表面悬挂键相结合,起到表面钝化的作用;另一方面,氮化硅薄膜可以降低硅表面的界面态密度。高致密的氮化硅薄膜会阻挡钠离子进入、掩蔽金属,氮化硅薄膜所采用的氧化硅、氮化硅等材料的化学性质稳定,可以起到良好的耐腐蚀、抗氧化的作用[1]。

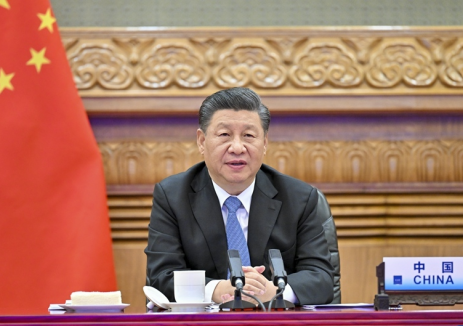

在氮化硅钝化的诸多工艺参数中,氮化硅薄膜的硅氮比最为重要,其对氮化硅薄膜折射率的影响尤为显著,而折射率又与该薄膜的减反射作用和钝化作用紧密相关。氮化硅薄膜中的硅氮比Si/N 和折射率n 的关系如图1 所示[2]。图中,空心圆点代表的是CLAASEN 采用卢瑟夫背散射(RBS) 测量的300 ℃制备的氮化硅薄膜[3];实心三角代表的是LAUINGER 使用弹性反射(ERD) 测量的400 ℃制备的氮化硅薄膜;实心正方形代表的是LENKEIT 使用弹性反射(ERD) 测量的400 ℃制备的氮化硅薄膜[4]。折射率都使用椭偏仪测量。

从图1 中3 位研究者的数据可以归纳出一个经验公式,即:

这个经验公式表明,折射率与硅氮比呈正相关。

除了改变硅表面反射率之外,氮化硅薄膜还存在自吸收现象,因此如果过度增加氮化硅薄膜的折射率,即薄膜过度富硅,会导致其在短波区域的吸收系数过高,影响太阳电池表面短波光的入射。因此,从表面钝化的角度来看,折射率较高的氮化硅薄膜较好;而从自吸收的角度来看,折射率较低的氮化硅薄膜较好。为了解决上述矛盾,通常采用多层膜工艺,即在靠近硅片表面制作一层高折射率的富硅氮化硅薄膜,以增加钝化作用,这层薄膜的厚度应小于20 nm,通常将靠近硅片表面的这一层氮化硅薄膜称为第1 层膜或底层膜;其余层的氮化硅薄膜则制作折射率相对较低的富氮氮化硅薄膜,以减少自吸收效应,增加太阳电池对短波的吸收[2]。

由于晶体硅太阳电池的硬度高、脆性大,受力不均易脆裂,暴露在空气中易氧化,且使用过程中不能接触水等电导体,因此晶体硅太阳电池需要通过焊接的方式串联,然后层压封装成光伏组件,以便更好的保护晶体硅材料不被破坏。层压是光伏组件封装过程中非常关键的步骤,一般认为,组件的层压色差与晶体硅太阳电池制造过程中其表面织构化和镀减反射膜工艺的相关性较大。本文重点研究了PECVD 工序对多晶硅光伏组件层压色差的影响,并探讨了底层氮化硅薄膜的硅氮比和反应仓漏气与层压色差之间的联系。

1 实验

1.1 实验仪器

本文采用德国Roth&Rau 公司的平板式PECVD 设备(2.45 GHZ) 制备氮化硅薄膜,采用北京量拓科技有限公司的EMPro-PV 椭偏仪测试薄膜的厚度和折射率。PECVD 设备反应仓内一共有6 根石英管,每根石英管对应的氨气和硅烷流量计可以单独控制;实验采用的是双折射率的氮化硅薄膜结构,前2根石英管采用高硅氮比镀底层膜,后4 根石英管采用低硅氮比镀上层膜,两者叠加所镀的氮化硅薄膜称为叠层膜。

1.2 实验设计

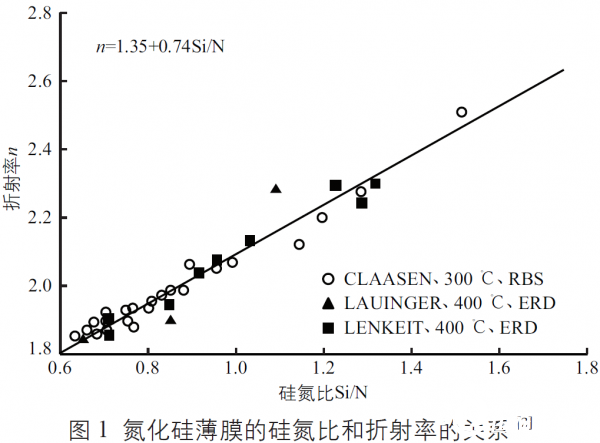

1) 在保证叠层膜厚度控制在85 nm、折射率控制在2.10 的前提下,改变底层氮化硅薄膜硅氮比的设置,然后制备成品太阳电池,分别标注为样品1~ 样品3,层压后观察3 个样品的颜色变化。3 个样品的底层氮化硅薄膜的硅氮比与折射率情况如表1 所示。

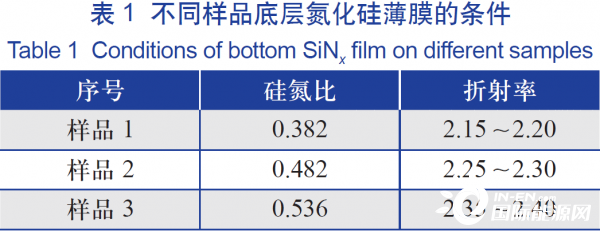

2) 将反应仓漏气后制备的成品太阳电池标注为样品4,正常状态下的镀膜太阳电池标注为样品5。将样品4 和样品5 进行层压后,观察二者的颜色变化。反应仓漏气后的照片如图2 所示,从图中可以看出,反应仓漏气后,仓体内会出现由SiH4 电离出的含Si 带电基团与空气中O2 反应生成的白色物质SiO2。

2 结果与讨论

从本质上来说,色差现象是由不同介质或不同电池表面粗糙度、钝化度产生的不同折射效果而产生的视觉上的颜色差异。实验结果显示,当底层氮化硅薄膜的硅氮比达到0.536、折射率达到2.35~2.40 时,成品电池( 样品3) 层压后出现发黑色差,如图3 所示。

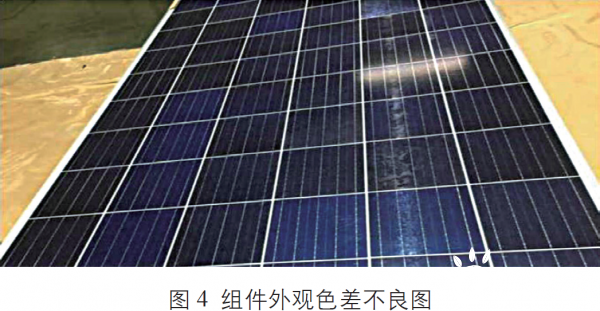

分析造成这个现象的原因,可能是随着底层氮化硅薄膜的硅氮比升高,薄膜的自吸收系数升高,折射率降低,因此在层压后再叠加EVA 和玻璃折射,组件外观呈现绿色或黑色。实际上,不同的设备型号、膜层匹配、膜厚和折射率控制标准可能会在出现色差时得到不同的底层氮化硅薄膜硅氮比的参数范围。因此,上述所得工艺参数本身并不是最重要的,而是据此得到趋势和规律,即底层氮化硅薄膜的硅氮比过高会导致组件色差现象的产生。在实际生产过程中,由于底层氮化硅薄膜的硅氮比过高而产生的组件外观绿色或黑色色差不良图如图4 所示。

镀膜时设备反应仓要求真空压力为0.25 mbar,软件通过调节泵速(0%~100%) 可满足工艺压力,但反应仓出现漏气后,仓体内压力会上升,需要用更高泵速来保证压力。通过多次实验发现,2 h 泵速上升幅度绝对值≥3% 时属于严重的快速漏气,此时氮化硅薄膜的折射率会明显偏低,电池层压前就会表现出色差异常,这种往往在电池端分拣时即可挑选出来。但是当反应仓轻微的缓慢漏气时,12 h 泵速上升幅度绝对值≥3% 时,氮化硅薄膜的折射率不会出现明显偏低,成品电池也不会出现色差异常,而此时的氮化硅薄膜成分中已经含有微量SiO2。由于SiO2 的折射率为1.46,远小于氮化硅薄膜的折射率2.10,虽然成品电池在空气介质中颜色差异微小,但是由于EVA 和玻璃的介入,层压后却出现了很大的颜色差异,即层压后组件出现发红或发灰色差。

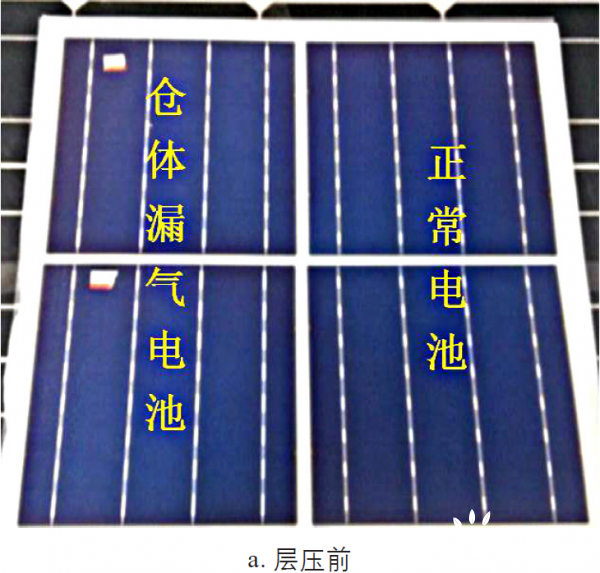

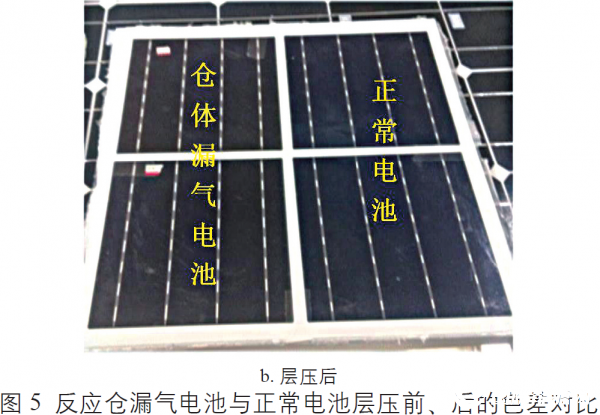

图5 为反应仓漏气电池与正常电池层压前、后的色差对比。其中,图5a 为反应仓漏气电池与正常电池层压前的外观颜色,从图中可以看出,二者并无差异;图5b 为二者在实验室验证的层压后的外观颜色对比,从图中可以看出,反应仓漏气电池的颜色较正常电池发红,按照外观标准判定为色差。

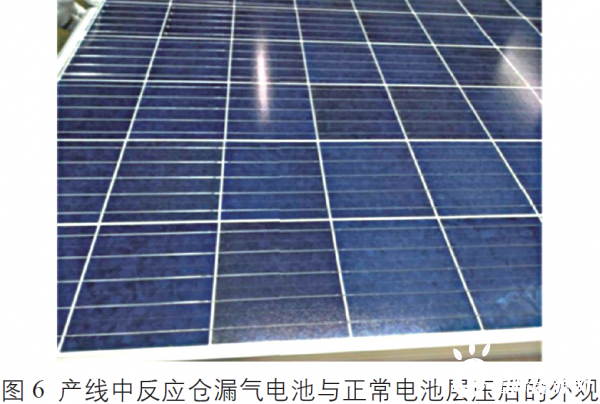

图5a 中的反应仓漏气电池与正常电池在实际产线中层压后的组件外观如图6 所示。从图中可以看出,产线的实际结果与实验室验证结果相同,反应仓漏气电池层压后出现发红色差现象。

3 结论

本文通过实验研究了PECVD 工序对多晶硅光伏组件层压色差产生的影响,得出以下结论:

1) 底层氮化硅薄膜硅氮比过高会导致制成的电池和组件均出现发黑或发绿色差。实验中,硅氮比达到0.536 时,成品电池层压后出现发黑色差;实际上,不同的设备型号、膜层匹配、膜厚和折射率控制标准可能会在出现色差时得到不同的底层氮化硅薄膜的硅氮比参数范围。

2) 反应仓严重漏气(2 h 泵速上升幅度绝对值≥3%) 时,电池端会出现折射率偏低、颜色发红的色差片;反应仓轻微漏气(12 h 泵速上升幅度绝对值≥3%) 时,电池膜厚、折射率及颜色无异常表现,但组件层压后表现为发红或发灰色差。

3) 在PECVD 设备工作过程中,制定合理的底层氮化硅薄膜硅氮比范围和反应仓漏气报警机制,可以有效避免组件层压色差外观不良的产生。