近日,光伏行业关于182与210的尺寸之争大有愈演愈烈之势,先是隆基、晶科、晶澳、阿特斯等几家行业头部企业联合倡议发布M10标准,紧接着,以210尺寸为代表的600W+光伏开放创新生态联盟迅速成立。

行业的技术革新与产品升级本无可厚非,但一些业内厂商不顾产业链成熟度,不顾产品的可靠性和客户风险,以“更大尺寸就会带来更大价值”这一过分简单的逻辑为出发点,不断利用210尺寸来博眼球,混淆视听。纵观光伏产业飞速发展的这几十年,每一次技术突破和产品的规模化应用无不建立在产品价值的可靠兑现上,主旋律之外,那些不负责任的所谓“热心肠”,将对光伏产业长久、健康发展带来不可预估的不良影响。

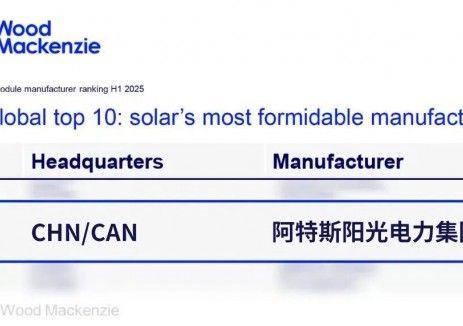

让我们来看看真正“以客户价值为中心”的光伏头部企业都是如何规划产品的。在目前全球排名前五的组件厂商中,隆基、晶科、晶澳三家光伏头部企业在全球的综合市占率已超45%,随着2020年下半年持续出货,三家企业的全球市占率预计超过50%,占据全球市场的半壁江山。经过多年的产业积累与市场沉淀,这些企业在国际上收获了极佳的品牌口碑和广泛的客户认同,同时,作为行业头部企业,他们集结了全球顶尖的产品研发团队,拥有世界一流的技术研发水平和完善的产品开发流程。对于新品、对于客户和市场,他们始终抱持着一份敬畏之心,从需求调研到产品设计,从规模化量产到全生命周期的可靠、高效输出,新品落地的每一个环节都经过了产品研发人员的精心打磨和悉心求证。

这种近乎“偏执”的研发态度,就是为了使产品在长达数十年的生命周期内始终确保安全可靠,高效输出。站在平价时代的风口,为何这些行业的头部企业都非常默契的选择了182尺寸作为其主力产品,而不是被热炒的210?毋庸置疑,这个选择的背后是这些企业对产品性能、客户风险和度电成本最优化等因素的综合考量,是理性分析、科学验证后的客观结果,更是从客户角度出发、“以客户价值为中心”的直接体现。

众所周知,光伏组件产品的发展历经演变,作为电站系统最重要的组成部分,它既需要依赖产业链前端的硅片、电池片、玻璃、EVA等共同进化,同时也需要逆变器、电缆、支架等部件在一起相互联动协同工作。组件尺寸上的任何一丝调整都是牵一发而动全身,为客户创造价值,绝非是其中的某一环节搞“大跃进”就可以实现的。从硅片尺寸的演进来看,每一步尺寸的变大和功率的提升,无不是“小步徐行”,且全部建立在适配当前产线、实现成本最优化等基础条件之上的,如 M2硅片通过减小单晶硅片倒角增大了对角,做到在不改变组件尺寸的情况下,通过提升2.2%的硅片面积,便使组件功率提升了一个档(5Wp以上),并提高了组件封装效率。同时由于M2尺寸改动较小,设备无需做大规格变动,一年便可以完成切换并投入生产。同样,硅片从M2到M6的变革依然如此,在硅片端,M6单晶硅片的制造完全兼容现有长晶、切片产能;在电池端,166尺寸是主流电池生产设备(如各种管式炉)所允许的极限尺寸,改造成本低且较容易实现,并能显著提升组件输出功率,使电站系统有效实现了降本增效,大幅提升了客户价值。

近期,各种210组件产能规划的信息来势汹涌,拨开迷雾认真分析一下,便知道这其中存在很大的漏洞。首先,一个工厂从前期规划到投产落地,中间需要较长的时间周期,因此,在规划项目时,会尽可能的去兼顾将来可能要生产的各种尺寸,但这并不代表这些工厂就要马上投产210,事实上,目前绝大多数厂商的生产计划还是主攻166和182;其次,光伏产业链组件产能的瓶颈根本就不在组件工厂,而是上游的硅片和玻璃等重要的配件。据我们了解,目前主流硅片厂商隆基、中环、晶科、晶澳,仅中环一家在做210硅片,截止2020年9月,中环210硅片产能约20GW,出货仅1GW,上机数控Q3才初步面向市场下游供货;在玻璃端,福莱特预计2021年新扩产能仅30%~40%可做21X(6串版型)组件,而信义2021年玻璃的新增产能将是210与182平分。上游配套资源的供应乏力加上新建产能的时间周期将大大影响210组件在市场的量产落地,规划终究是规划,一切并不是看上去的那么“美”。

因此,在未来可预见的几年中,毫无疑问,182组件才是行业主流。

任何复杂产业的演化,都需要遵循一定的客观规律。回溯过往,那些胸怀人类能源变革与可持续发展使命的光伏头部企业才往往肩负着行业的兴衰,他们的发展步伐稳健可靠,始终用经得起检验的实际行动践行着“以客户价值为中心”。

来源:国际能源网/光伏头条 读者投稿

切换行业

切换行业

正在加载...

正在加载...