光伏组件是太阳能发电系统中的核心部分,也是光伏发电系统中最重要的部分。其作用是将太阳能转化为电能,或送往蓄电池中存储起来,或推动负载工作。

太阳能电池组件的质量和成本将直接决定整个系统的质量和成本。

那么,组件有着怎样的生产工艺流程?而随着半片技术的普及与应用,半片组件在生产过程中有哪些区分于整片组件的关键环节?

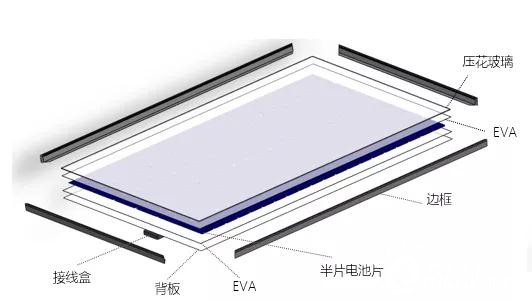

1组件结构

半片组件结构

半片组件通过将电池片切半,使电池工作电流减半,明显降低焊带上的电学损失,提高组件CTM:

半片组件电池间空隙增大,照到背板经玻璃反射到电池的光略有增加;电池片电流越高,使用半片技术带来的价值越大。

2组件工艺流程

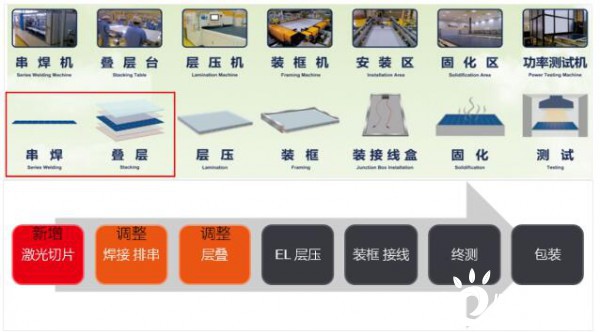

整片&半片组件生产工艺流程

组件的生产工艺大体需经过:串焊——叠层——层压——装框——装接线盒——固化——测试7个工艺环节,最终进行包装,流入市场。区别于整片组件,半片组件电池切割过程在组件端实现,新增切片环节,配置激光切片机,随后将串焊、层叠过程做调整;在电池端,半片技术仅需调整电池版图。

2.1 串焊

(人工与自动)用焊带将各个电池片正反面焊接起来,组成串联的电池串。

主要工艺控制:虚焊、过焊、裂片和焊接拉力。

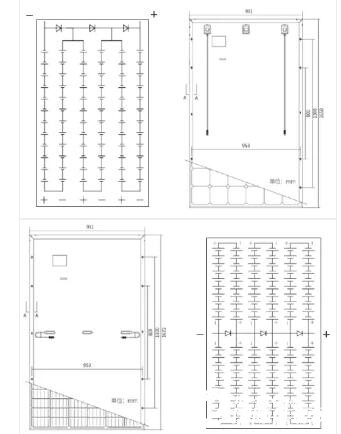

半片组件电路设计

半片组件的版型主流都采用(如右图)两分式设计,上半部分与下半部分为并联关系,共用旁路二极管;由整片组件的顶端出线(如左图)变为中间出线,适宜竖排安装。

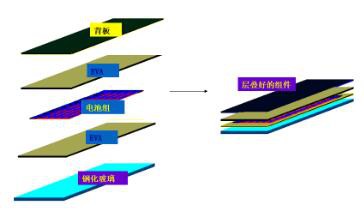

2.2 叠层

串接好且经过检验合格后,将组件串、玻璃和切割好的EVA 、背板按照一定的层次敷设好,准备层压。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、EVA、电池、EVA、玻璃纤维、背板)。

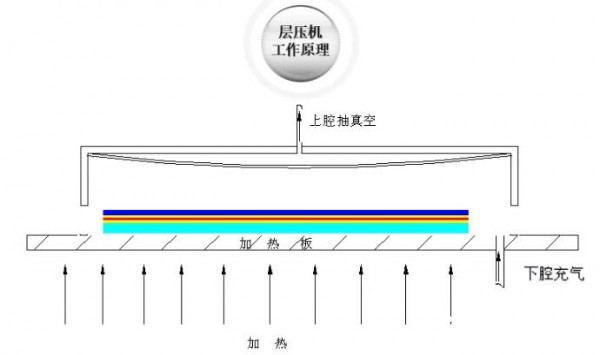

2.3 层压

将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据EVA的性质决定。(我们使用普通的EVA时,层压循环时间约为10~15分钟。固化温度为135~145℃。)

主要工艺控制:气泡、划伤、凹坑、鼓包和裂片

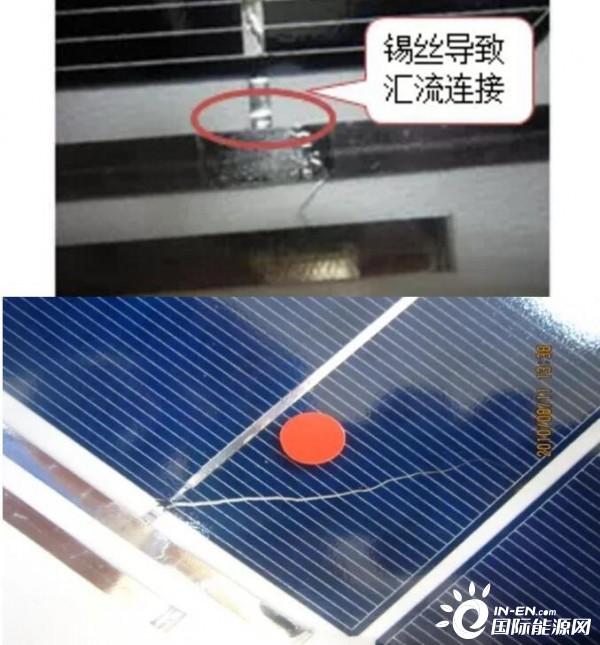

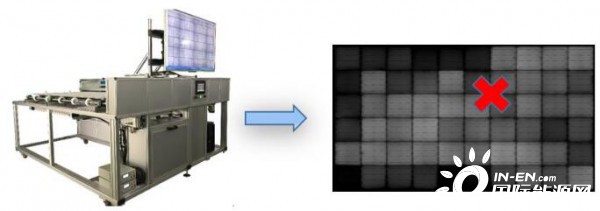

值得注意的是,层压前需要进行严格的外观检查和EL检测,以确保组件性能和安全。

外观检测

EL检测

2.4 装框

保护组件钢化玻璃的边角及层压后的组件,便于后期工程安装。

主要工艺控制:凹坑、擦伤、划痕。安装孔缺失,背面溢胶、气泡和缺胶

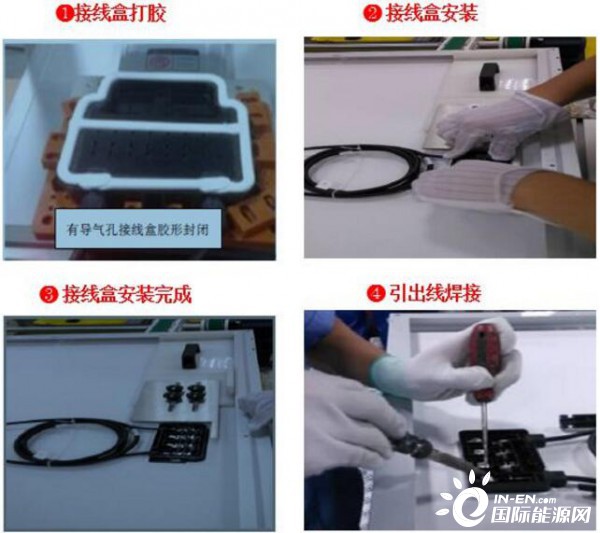

2.5 安装接线盒

连接并保护太阳能光伏组件,同时将光伏组件产生的电流传导出来供用户使用。

主要工艺控制:气泡和溢胶

2.6 固化

前道装框和装接线盒时注入的密封胶固化,增强密封效果保护组件免受后续外界恶劣环境的影响。

主要工艺控制:固化时间、温度和湿度

2.7 测试

测量电性能参数,确定组件的分档。主要包含以下三种测试:

绝缘耐压测试——测试边框与内部带电体(电池片、焊带等)之间在高压作用下的安全性;

接地连续性测试——测试边框与地之间的电阻,以确定边框接地性能是否良好;

IV测试——测量电性能参数确定组件的档次

由此可见,经过以上层层环节生产出一块块高效可靠的单晶组件,最终进入市场带来发电收益。