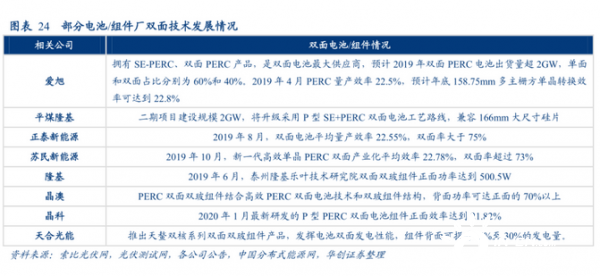

PERC技术日趋成熟,“PERC+”成为PERC工艺升级,提升光电转换效率的重要方向,目前,PERC工艺升级路线主要包括PERC+SE、PERC+MWT、双面PERC等。

PERC+SE技术带来0.2%~0.3%的转换效率提升,与现有PERC产线兼容性较高,已成为主流标配技术。

包括晶科、隆基、晶澳、通威、天合、爱旭、东方日升等在内的大部分电池厂商均在PERC产线中引入SE技术,据统计,2018年超过60%的PERC产能配置了SE 工艺。

MWT工艺可实现0.4%的效率提升,产线改造仅需增加激光镭射打孔设备。

天威、阿特斯、英利、晶澳、日托光伏均宣称具备MWT量产能力。日托光伏专注于MWT电池的研发和生产,通过PERC叠加MWT技术,单晶硅电池效率达到22.7%,引入SE工艺后,转换效率超过23%,同时可兼容超薄电池片,适合于柔性电池组件的应用。日托光伏已建成超过2GW“PERC+MWT”高效产能,可兼容大尺寸、支持超薄硅片工艺要求,单线产能达到200MW。日托光伏结合先进MWT平面封装技术,60片型单晶PERC电池组件效率超过20.3%。

双面PERC电池海外接受度有所提升,关键改变在于背面铝栅线印刷。

2019年10月,苏民新能源高效单晶双面PERC电池采用G1主流尺寸硅片搭配9BB设计图形,产业化平均效率达到22.78%。双面PERC电池主要应用于双玻组件、使用背板封装的“单面”PERC电池和具有透明背板的组件等场景。

PERC引领电池端降本增效,市场占比快速提升:PERC电池在效率方面的优良表现,对传统铝背场电池形成了快速替代。2019年新建电池片产线均采用PERC技术,叠加老线技改,使得PERC电池市场占比迅速提升至65%。

切换行业

切换行业

正在加载...

正在加载...