随着太阳能的热水应用逐步向热能应用的中高温转变,采用抛物线聚光原理的槽式太阳能应用技术逐渐在国内诸多清洁工业生产、居民供热采暖项目上崭露头角。

为了能够让核心部件——吸热管在技术发展中发挥更加突出的作用,如何突破创新降低成本是未来规模化发展应用的必要基础。

首先介绍一下槽式集热器技术。槽式太阳能集热技术是利用槽式聚光镜将太阳光聚在抛物面焦点形成的一条直线上,在这条线上安装有管状真空吸热管,用来吸收太阳能,并对传热工质进行加热传导,再通过循环泵将热流体输送到储热系统,或者直接输送到换热器进行热交换,根据不同的应用场景提供合适的用热温度或产生蒸汽。

集热回路由集热器阵列组成,集热器的组件主要包括:反射镜、吸热管、金属支架、跟踪系统(包括驱动、控制和传感器)等,集热器组合是主要的功能组件。各集热回路采用并联方式连接,形成太阳能集热场。

每个集热组合均由若干个集热单元组成,每个集热组合配置驱动装置,可实现单轴转动,驱动集热组合跟踪太阳。

图1:美国SEGSI电站吸热管参考图

目前规模化应用最早的中高温槽式光热项目是用来进行发电的美国莫哈维沙漠SEGSI项目,该项目建于1984年,规模为13.8MW,太阳能集热场面积82,960m²;集热单元长度6300mm,采用长度为3000mm,直径40mm的不锈钢镀膜真空吸热管,导热油回路运行出口温度307℃。项目运行至2017年4月份,成功运行32年之久。

从35年前的LUZ公司开发的中温集热器系统,到今天的国内中高温领域诸多企业的吸热管产品(非光热发电用),没有进行技术创新、升级改造或优化利用,现在国内的吸热管长度都集中在2000mm左右。

以35年前的13.8MW项目大小为例,当初采用长度3000mm的吸热管大约用了11100支,如果采用今天国内吸热管长度2000mm的产品需要的数量将会是16500支,不仅仅吸热管数量增加的问题,同样吸热管支撑臂、安装焊接焊口数量同样也会增加5400个数量级,试问我们的吸热管技术怎么能够降低成本,才能赶上35年前的国外技术。

作为槽式集热系统核心部件的吸热管在未来的发展应用,对于太阳能中高温的市场开发利用将起到决定性的作用,特此呼吁行业内企业突破创新,在吸热管的外形尺寸上面,能够改变从固有的长度2000mm尽快发展到长度3000mm尺寸,为实施降低集热系统成本走出重要的一步。

针对长度6000mm的集热器,每个集热单元如果由2000mm换成3000mm的吸热管,就直接减少了1支集热管的使用。

当然了,是否可以考虑不仅仅在长度上面优化,也应该能够尽快在管径上面做些发展,从原来的直径40mm能否提高到直径50mm左右,通过变径后的设计能够减少吸热管在变长后的变形问题,希望能够透过技术升级为太阳能中高温热利用带来新的发展机遇。

表1:中温吸热管35年前后尺寸对比

下面针对中温(非光热发电)吸热管的参考结构进行说明,方便行业专家讨论分析,提出优化降低成本的建议方案,提高性价比加速促进太阳能中温领域的技术优化适应性改进建议:

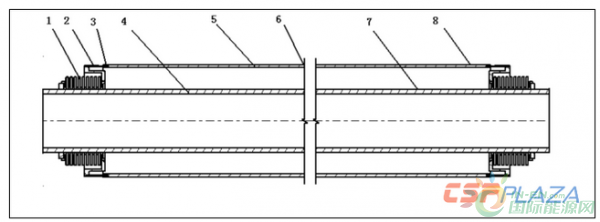

图2:吸热管结构参考图

1)波纹管连接段——焊接在金属内管上,利用其密闭性及可伸缩性,来保持吸热管夹层的真空及抵消部分由于热胀冷缩产生的应力;针对中温热利用部分是否可以考虑简化,也就是设计为一头固定的方案,考虑在每个集热器单元的两侧两支吸热管两端采用波纹管设计的方案,如此以来实现降低成本的目标,考虑设计130℃以下专用。

2)玻璃-金属过渡段——与金属波纹管和玻璃管封接在一起,由多段过渡玻璃及可伐合金组成。主要作用是实现玻璃和金属的匹配焊接过渡,并保证吸热管的密闭性,此种过渡方式可加大金属-玻璃的结合强度,大大提高该吸热管的使用寿命和安全性。有没有可能采用压封的方案,能够降低多少成本,影响多少产品使用寿命?

3)长效吸气剂——固定在金属管上,主要用来吸收管内部的气体,保持其真空度,减小集热管真空夹层内的空气密度,降低对流热损。

4)金属管——是一个吸热和导热管,两端留有连接法兰,金属管采用耐腐蚀、高热导性及高寿命的材料制造,管内流动着吸热介质。

5)玻璃管——与两端玻璃-金属过渡管封接,太阳光透过玻璃管照射到金属管上。

6)抽气口——位于玻璃管上,用于抽走集热管内部的气体,抽气结束后,要把该抽气口密封。

7)耐高温选择性吸收涂层——涂镀在金属管上,涂层的最高工作温度在300℃~500℃,可以使吸热介质产生更合适的温度,是否有可以镀膜金属管来代替吸热真空管的分析研究,或者考虑墙体吸热器的降低成本方案可行性。

8)增透膜涂层——涂镀在玻璃管内外表面上,以减小玻璃管对太阳光的反射率,增加透光率,以获得更大的太阳光利用率。

图3:探索中低温吸热管中间段去掉波纹管创新思路

根据吸热管的结构内容,以适用性优化降低成本,避免统一按照高温光热发电产品的同一标准来做过度设计,基于中温热利用的温度集中在100-300℃范围。

考虑到清洁供热采暖领域,可以参考130℃以下的优化减配模式;如果针对工业蒸汽领域,考虑到吸热介质温度在130-285℃范围,再根据这个温度区间搭配合理方案,以达到优化合理技术满足应用要求。

吸热管自身的优化设计是各大制造商重点开发研究的内容,除了以上工厂内的优化降低成本方案,是否还会有其他的想象空间呢?

首先想到的是吸热管的支撑结构,既要保证满足支撑吸热管的功能,又要满足设计冷热吸热管不同工况下的热胀冷缩膨胀量的合理释放。目前市场上面相对较多还是以增加弹簧板的方式来实现膨胀变形难题。

图4:吸热管不同的热膨胀设计方案参考

当然对于吸热管的创新降本方案,除了从产品优化、支撑臂设计优化外,还可以从现场焊接安装施工等环节考虑降低成本方案,如何快速实现吸热管的安装保证现场焊接工作的高效质量保证等都至关重要。

也呼吁众多吸热管制造商从单纯的产品供货,向后延伸到能够提供产品安装施工等服务增项,做到吸热管产供装一条龙服务,为槽式中温太阳能热利用的快速发展向下走一步,让专业的吸热管产品最佳匹配到优化集热系统里面,发挥稳定的坚强功能。

目前,我国已成长为中温吸热管最大的制造国,也呼吁最大的吸热管制造国能够向最强的制造国转变,首先从外形尺寸开始,行动起来,为了太阳能中温的更大规模利用,给吸热管注入阳光创新的灵魂。

希望国内各大制造商能够加速自主创新,尽快推出适应未来不同温度区间的优质高效低成本的吸热管产品和服务。

国内涉足中高温吸热管制造商参考,排名不分先后:奥凯利、北太所、常州龙腾、河北道荣、航天星光热、皇明太阳能、江苏京展、奇威特、瑞环太阳能、山东中信、山西奥博、陕西宝光、深圳唯真、天瑞星、威海金太阳、旭宸能源、有色金研院等。

切换行业

切换行业

正在加载...

正在加载...