光伏逆变器作为光伏电站的“心脏”,承担着将直流电转换为交流电的核心任务,其运行状态直接影响电站的发电效率、电能质量及系统寿命。随着光伏电站装机规模持续扩大,逆变器运维的精细化、智能化需求日益凸显。本文结合行业技术标准与运维实践,系统阐述光伏逆变器的运维要求,为电站管理者提供可落地的技术参考。

01

基础运维要求

1. 日常巡检与清洁

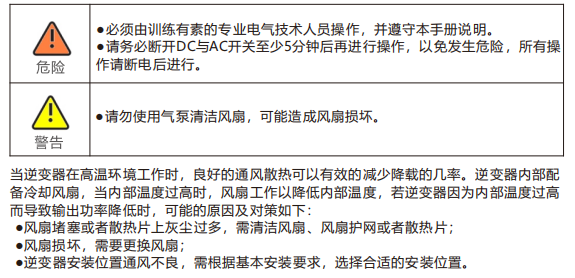

外观检查:每日巡检时,需确认设备外壳无变形、破损,散热风扇运行无异响,显示屏显示正常(无黑屏、乱码),查看外壳的密封条是否完好。

标识标签:检查逆变器上的标识、标签是否清晰可辨,包括型号、规格、额定功率、警示标志等信息。

环境清理:每季度清理逆变器周围杂物,确保通风口无遮挡;沿海地区需每半年检查防盐雾涂层完整性,必要时补涂。

连接检查:每月紧固直流侧、交流侧接线端子,防止因振动导致的松动;使用红外测温仪检测接线处温度,异常升温需立即排查。

2. 散热系统维护

定期检查:定期对散热风扇的运行状况进行检查,可通过监控系统或现场排查进行。建议每月至少进行一次外部风扇的清理,使用软刷子清理风扇上的灰尘和杂物,确保风扇运转顺畅。

散热片清洁:定期检查并清洁散热片,防止灰尘和污垢的积累影响散热效果。清洁时,应关闭逆变器电源,拆卸外壳,根据设备运维要求,使用鼓风机扫散热片,或使用软布轻轻擦拭。

风扇故障排查:如果逆变器显示“风扇异常”或“过温保护”等信息,应现场检查散热风扇是否运行正常,有无异物卡死。可尝试清理异物,若风扇仍然不运行,应及时联系专业技术人员进行维修或更换。

散热系统优化:对于散热不良的问题,可考虑增加外部散热装置,如散热风扇或散热片等,以提高散热效率。同时,检查逆变器的冷却系统是否正常工作,如有问题应及时修复或更换。

02

性能监测与数据分析

选择高质量的数据采集设备和传感器,确保能够准确记录光伏逆变器的电流、电压、温度、功率等关键参数。

转换效率:实时监测逆变器转换效率,可每日生成效率报表并对比历史数据,光伏逆变器转换效率需满足GB/T 37408-2019要求(组串式≥97.5%,集中式≥98%),高逆变效率意味着逆变器在转换电能过程中的损耗较小,能够显著提高电站的发电效率与经济效益。

电流谐波:逆变器并网电流谐波的总畸变率限值为5%,运维人员需利用谐波分析仪等专业设备,实时监测电站的谐波含量,采取滤波、补偿等措施,确保电站的电能质量满足电网要求。

功率因数:逆变器输出有功功率大于额定值50%时,PF值应不小于0.98(超前或者滞后);逆变器输出有功功率在20%~50%之间时,PF值应不小于0.95(超前或者滞后)。高功率因数意味着逆变器在输出有功功率的同时,对电网的无功需求较小,能够减少电网的损耗,提高电能质量。

其他性能指标:如功率稳定性、电磁兼容性、防护等级、绝缘电阻和绝缘强度、自动开关机响应速度和稳定性、通讯功能等,也需进行定期监测和评估。

03

故障处理与应急响应

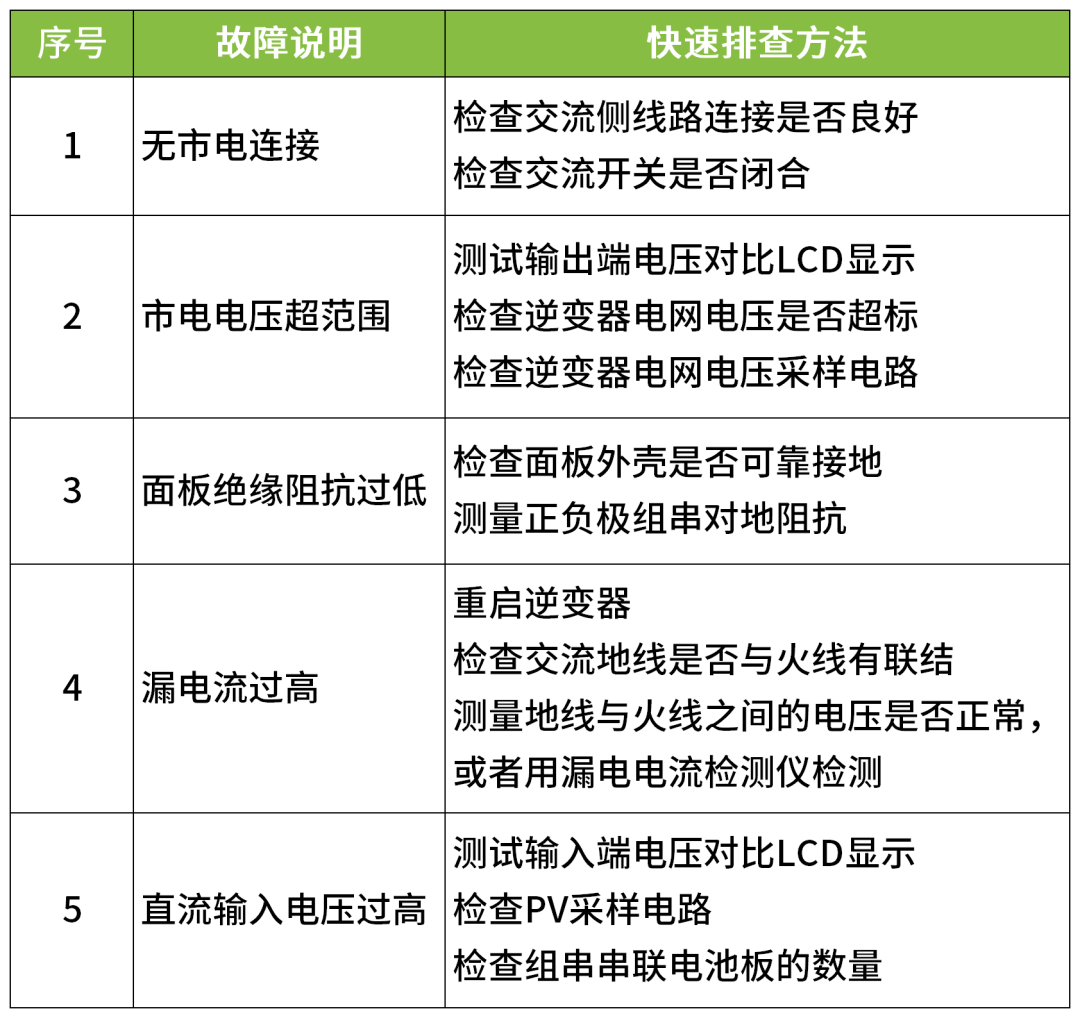

1. 常见故障分类与处理

光伏逆变器故障可分为电气故障、机械故障及通信故障三类,典型故障处理方法如下:

2. 备件管理与应急预案

为缩短故障修复时间,需建立完善的备件管理体系:

备件清单:按故障概率分级储备备件(如IGBT模块、直流开关、风扇等),建议储备量覆盖单台逆变器30%核心部件。

库存管理:采用ABC分类法管理备件,根据备件的重要程度、价值、资金占用和消耗数量,将备件分为A、B、C三类,然后采取不同的方法进行库存控制。

应急演练:每半年模拟逆变器故障,演练备件更换、参数配置及并网测试全流程。

04

数字化运维工具

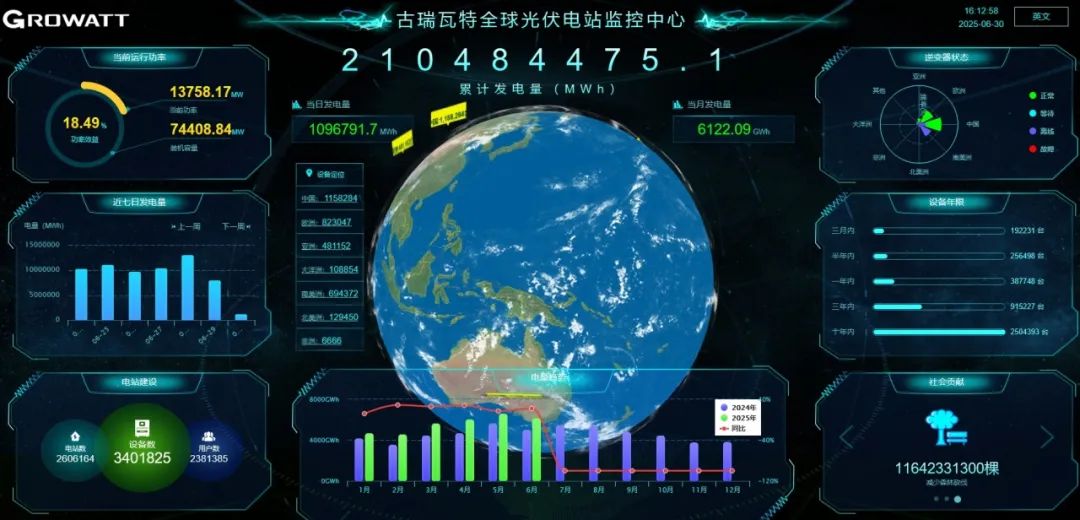

基于物联网技术的监控平台可实现逆变器全生命周期管理,核心功能包括:

远程监控:通过无线网络实时上传运行数据,支持远程登录设备进行调试。

能效分析:生成电站设备发电报表,对比不同逆变器、不同时段的发电效率。

固件升级:支持批量推送逆变器固件,升级过程中自动校验数据完整性。

光伏逆变器运维是一项系统性工程,需从基础维护、性能监测、故障处理及数字化管理四个层面构建闭环体系。通过引入智能监控、故障预测等数字化技术,结合标准化的运维流程,可显著提升逆变器运行可靠性,降低度电成本。

切换行业

切换行业

正在加载...

正在加载...