自从光伏发电进入到了大规模电站级应用, 生产商为进一步降低生产成本, 提高规模化生产,推出的电池芯片的尺寸越来越大,从早期125mm*125mm直到210mm*210mm以上。采用的电池片越来越大。光伏系统基本发电单元组件的功率也从100W+,光伏组件达到700W+以上。与此同时,组件的重量近35Kg, 单位重量也增加到12.4kg/平米, 再考虑安装支架等3-6Kg/平米,单位重量在16Kg/平米左右,这对于一些大跨度的工建建筑,包括工业厂房难以承受,这样一部分实际承重受限制的大型屋面使此类光伏组件无法安装应用。如何减轻光伏组件的重量,让光伏能适应更多的应用场景成为了行业进一步发展的一个瓶颈。

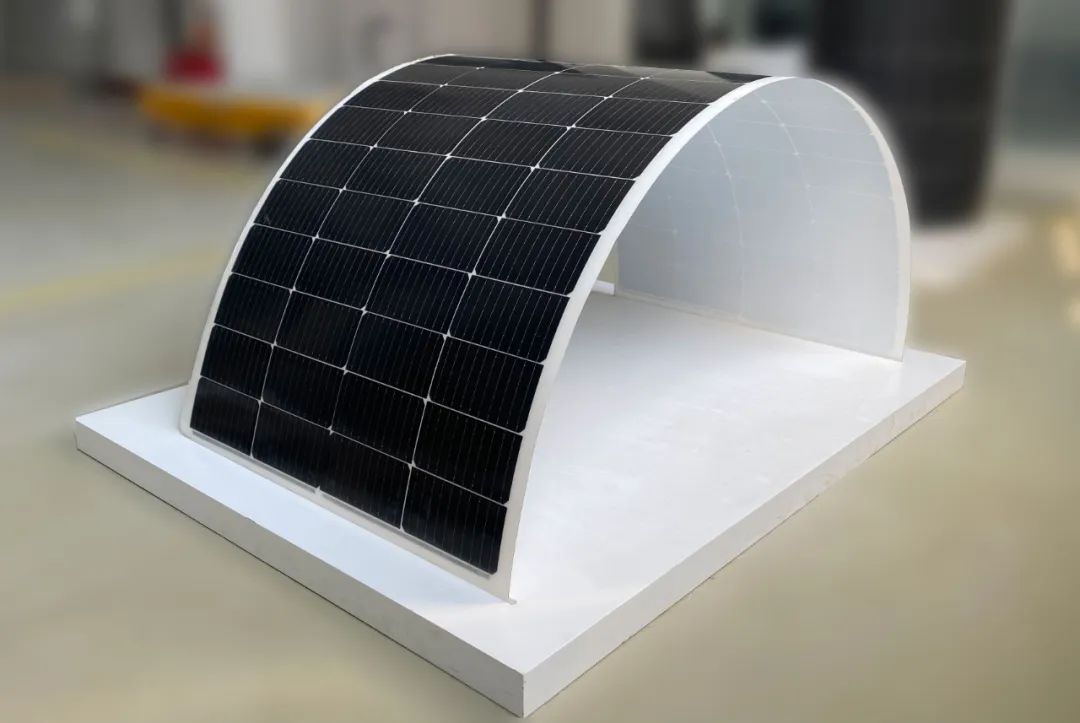

如何减轻组件封装的重量,同时还能提供柔性随建筑外形更加灵活地安装, 组件开发商都首先考虑的是减薄玻璃,以及优化铝合金边框等方向, 但收效并不大。比如:从3.2mm的玻璃减少到2.0mm的玻璃, 每平米重量减少了约3kg/平米。减薄玻璃虽减轻了组件重量,与此同时,降低了组件的强度。从设计角度看,相同的使用条件或需要减少组件尺寸。这是因为要保证组件通过可靠性标准测试与认证。因此,此举措并没有根本上解决痛点。目前规模化生产的大尺寸电池片如果用玻璃封装,带来的过大的组件重量在屋面安装时极其不便。何况玻璃组件在运输及施工时易碎,存在安全隐患。因而,玻璃封装组件主要适合地面电站等规模化应用。

那么怎样有效减少因封装引起的组件重量过重,使之更好适应屋顶光伏的应用,寻找替代玻璃作为组件的封装材料一直是光伏人努力的方向。随性能不断得到提升的轻质封装材料出现,让非玻璃封装实现成为可能。

早些年的轻质组件路线是采用含氟薄膜+玻璃纤维底板做支撑,来替代玻璃封装的组件。可以解决一部分软性防水的屋面,如在TPU施工的屋面,采用粘接安装的方案。但做支撑的底板依旧太厚,重量仍在约8kg/平米左右。

近年来随先进的复合材料以及改性聚合物材料开发,已经取得了与玻璃基本一致的封装效能,能让封装的轻质组件在25年工作寿命提供组件符合行业标准的光伏效能输出。让非玻璃封装也能和玻璃封装的组件具有相同的寿命,因此得到很快发展。

切换行业

切换行业

正在加载...

正在加载...