要想理解210R首先要来个名词解释。

210是什么?硅片的长边尺寸。210毫米可能在未来数年都是光伏硅片的最大尺寸。

R是什么?矩形(Rectangle)。将硅片按210mm*182mm来布阵。

近年来,多样化的组件尺寸降低了生产效率,也抬高了管理成本。为优化产业链配套、建设行业生态、降低度电成本,推动应用端价值最大化,充分释放产业价值,天合光能再次倡议,实现硅片电池组件尺寸标准化,并向首度向行业全面公开210R产品解决方案及产业化可行性路径。

天合光能已发出统一尺寸的倡议,follow?

分享成果,设计方案全公布

近日,天合光能向业界全面公开210R产品解决方案,包括组件版型尺寸、安装孔位置、边框设计、材料工艺、包装物流等全套方案,从产品设计、性能参数、产业化进展、装箱物流等等全体系公开,可谓倾囊相授。

公布的两个侧重:一是组件设计方案。公布的中小版型组件设计方案,包括组件长、宽、边框、安装孔、电流、电压等。中小版型组件宽度均为1,134mm,与行业一般组件宽度一致,中版型组件高度与210组件一致。与市面上一般组件相比,210R中小板型组件功率更高,逆变器兼容性更优。

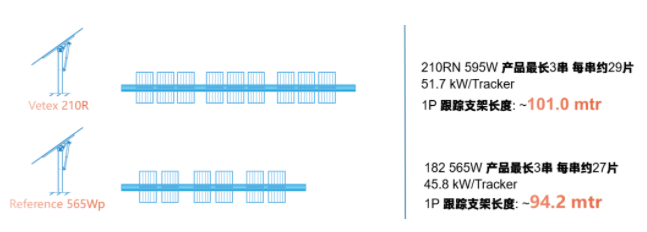

其次是支架适配方案。跟踪支架被视为最佳拍档。常规跟踪支架的极限长度近110米,210R组件集低电压、宽度兼容性高优势于一身,完美利用常规跟踪支架的长度。在跟踪支架方案中,使用210R中版型组件,每根跟踪支架可以串3串组件,每串30-32片组件,组串功率更高。

“集装箱”难题已经丝滑解决

在近十几年内,光伏行业硅片尺寸从 125mm、156.75mm、 166mm、182mm 一直发展到今天的210mm,是一个尺寸不断增加的过程。增加硅片尺寸能够提高组件功率,带来显著的单瓦成本降低已经成为行业共识。但是210mm也面临着一些质疑,其中最大的质疑就是安装、运输和上下游的协同性问题。

天合光能经过精确计算,创造性使用了矩形设计,将两个争端中的尺寸融汇在一个矩形中,从而解决了运输的问题。集装箱物流运输中,40HC(高柜)集装箱最为常用。天合光能极致化的组件设计成就了更优的包装运输方案。一托210R组件(含托盘)包装的长、宽、高分别是2,396mm,1,125mm,1,259mm。而40HC集装箱长、宽、高分别为12,000mm,2,350mm,2,580mm。一组40HC集装箱可以容纳20托210R组件,最大化利用集装箱空间的同时长宽高都有余量,确保了无忧装卸。使用210R尺寸的天合光能至尊580W组件与传统组件包装相对比,提升装载量可达5.4%。

基于GW级交付

打磨出210R产品解决方案

天合光能新一代210R系列组件是于2022年4月正式发布。不到一年时间里,210R系列组件已实现GW级订单交付、项目应用。此次公布的210R产品解决方案是在积累了近一年的量产和全球广泛的成熟安装应用经验后公布,具有经过实证的强大“业绩”。

210R矩形硅片电池技术孵化于极具开放性、兼容性的210先进产品技术平台,秉承至尊家族“四高一低”的核心优势,同时由于矩形硅片的优势加持,该系列组件的差异化优势非常明显,实现了在组件设计更灵活、组串功率更高,系统装机量更高、发电量更高的同时,系统初始投资成本进一步降低,实现客户价值和系统价值最大化。

天合光能全球产品战略与市场负责人张映斌博士在发布会上说:“210R在500W+产品系列是极致设计,相对更优。但是我们从来不说最优,因为技术发展不断进步,总会有更好的出来,我们认为在目前的时间点和未来相当长的一段时间内,这个尺寸相对更优。”

210产品技术平台兼容并包,未来的想象空间依然巨大。随着更高效能的26%的N型电池的量产,组件功率突破700W指日可待。未来,210产品技术平台还可以叠加叠层等技术,效率进一步提升,210产品技术平台的潜力将逐步释放。

解决尺寸不统一的痛点

共建高价值生态

“我们希望通过向全行业公开210R至尊组件的设计方案,为行业提供一条矩形硅片组件可借鉴参考的路径,挖掘产品潜力和价值。”张映斌说。

组件尺寸不统一的现象一直是光伏行业的痛点所在。多元化尺寸对产业链的成本浪费非常巨大,对于客户侧应用也非常不利。这是天合光能呼唤尺寸统一最直接的原因。

整个行业统一尺寸将惠及整个行业。

从产业链出发,单看硅片企业,目前因为存在着多种尺寸规格的需求,如果要照顾各种需求,就需要提供182、183、185、188、192等至少5种尺寸硅片,再看电池,专业的电池厂商也不得不对网板尺寸、工装治具准备5套。顺着产业链往下看,玻璃、边框、型材、背板、EVA等也同样需要准备5种尺寸。产业链每一个跟尺寸相关的物料要全部准备5套,这不仅带来库存成本及价格波动带来的减值,也在经营管理上带来困扰和管理成本。

现在光伏市场广阔,每家组件企业出货量如此之巨大,每次改造都是伤筋动骨,不仅影响产能产出,更重要的是影响了制造节奏,包括产品切换、认证,这不是一个小成本,“这也是我们想呼吁的行业尺寸一次到位的本质原因,”张映斌说。

张映斌也贴心地为其他产线改造为210R产线的成本进行了测算:“组件需要每GW300万,电池900万-1000万,主要是工装治具的替换。就像电池的石英舟,现在是做一个较大硅片,石英舟尺寸要变大一点,就是这个变化。”

组件尺寸标准化

推升行业高质量发展

组件尺寸统一之后,行业不再担心尺寸的变化带来的损失、负担,同时也将带来巨大的管理效益。

“自从去年4月天合光能推出210R组件后,现在组件企业都在做矩形电池组件,代表这种思想正在被行业所接受。”矩形技术的市场价值已经凸显,行业共识矩形硅片电池组件已经成为行业提效的一大路径。但是,目前市场上基于矩形硅片电池打造的组件尺寸千差万别,光伏组件的标准化格局再次打乱。非标的组件尺寸,对于上游硅片电池、组件辅材,电池组件设备等产业链任何一个环节都是不利的。多样化的组件尺寸降低了生产效率,抑制了矩形技术形成规模化效应。

正是在这一基础上,天合光能呼唤更大范围的标准统一。“210产品技术平台的发展速度远超预期,这是因为行业凝聚了创新的力量与共同的努力。作为行业的引领者,天合光能向行业公开210R产品解决方案,呼吁行业矩形硅片电池组件尺寸统一,这与我们搭建210产品技术平台‘利他’的初心是一致的。”张映斌表示,“我们呼吁行业回归创新的初衷:优化产业链配套、建设生态、降低度电成本,推动应用端价值最大化,统一组件尺寸,助力行业走向更高质量发展主航道。”

来源:国际能源网/光伏头条

切换行业

切换行业

正在加载...

正在加载...