1. 单晶硅片尺寸发展

① 硅片尺寸变革阶段

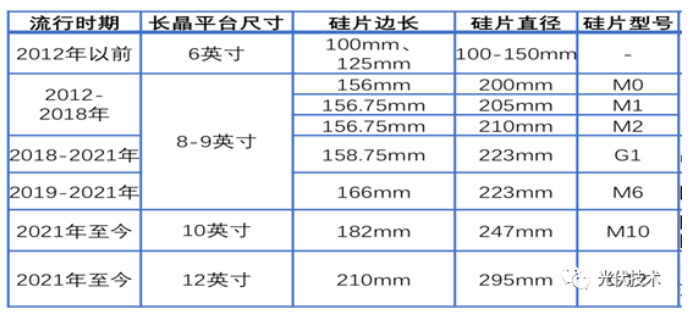

第一阶段1981年-2012年,硅片尺寸以100mm、125mm为主;

第二阶段2012年-2018年,以M0-M2硅片为主;

第三阶段自2018年以来,陆续出现了G1、M6、G12、M10等更大尺寸硅片。

② 硅片尺寸变革原因

当硅片尺寸在一定范围内增大时,制造企业在不换设备的前提下只需改变夹具就可以增加产出率,尺寸增大可以增加电池生产线的产能、减少产线单位设备投资,但无法增加电池效率,因此增大硅片尺寸是一种降本技术,而不是增效技术。

③ 光伏硅片主流尺寸变化历史

2. 硅片大尺寸切割方式

① 硅片多线切割尺寸受限因素

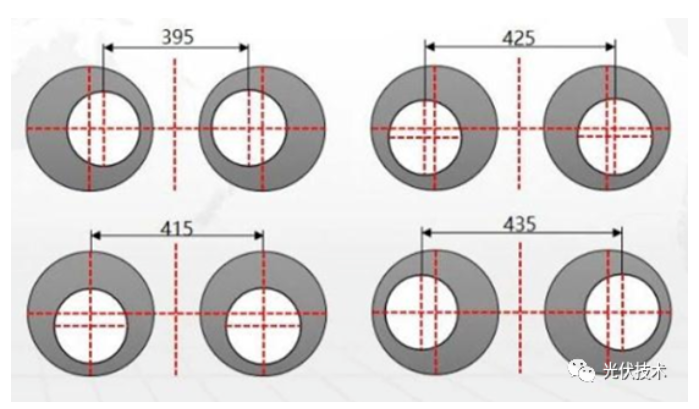

硅片多线切割机能够处理的硅棒横截面尺寸主要受到罗拉轴距、罗拉直径限制。

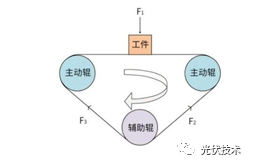

使用两辊切割机切割大尺寸硅片时,由于硅棒边距过大导致罗拉间距难以放进硅棒;如果更换小直径罗拉,则由罗拉撑起的金刚线上下距离缩短,导致硅片切割时可能接触到下侧金刚线,此时可以增加辅助辊撑开金刚线上下间距,但老旧机型可能不具备升级三辊的空间,且辅助辊由金刚线带动增加了断线风险,降低了切割效率。

② 硅片切割方案

目前行业内可调轴距的切割方案,同时也可以增加辅助辊,兼容多种尺寸的硅片;此外也有辅助辊配独立电机方案,此时辅助辊由从动变为主动,三辊同步降低了断线风险,提高了切片良率。

通过偏心安装实现轴距调整

三辊切割示意图

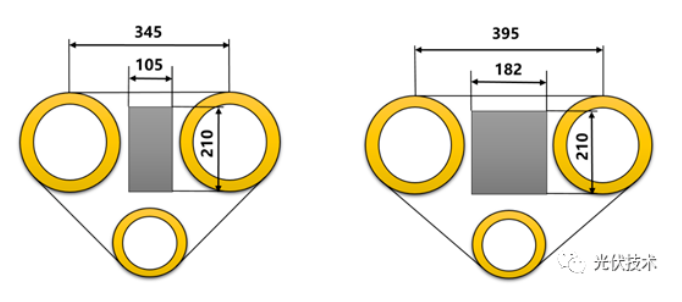

210半片及G12R矩形片加工示意图

3. 硅片厚度发展趋势

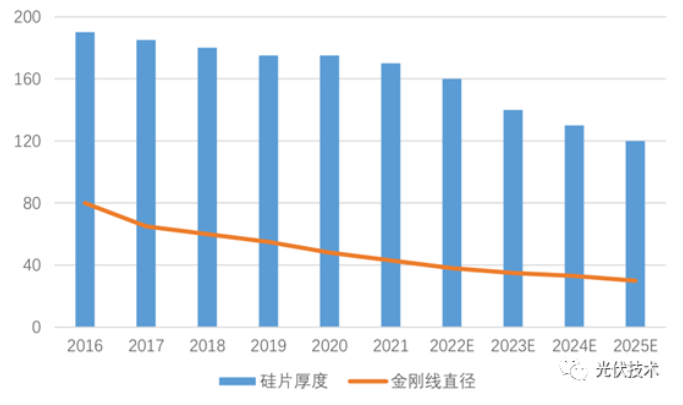

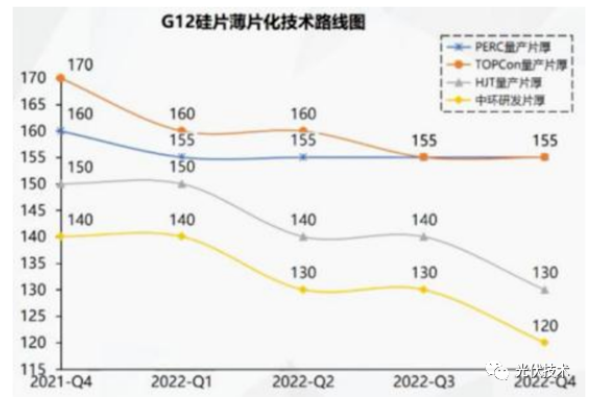

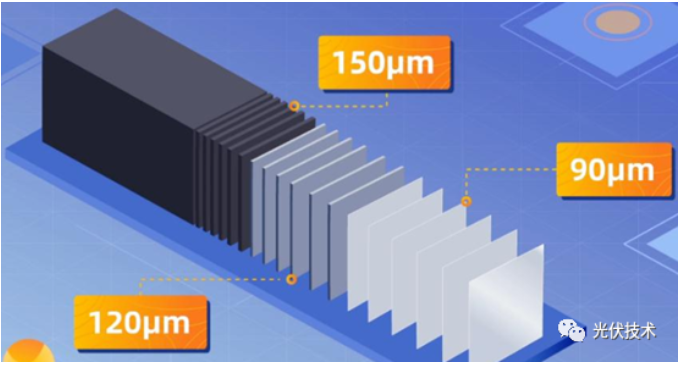

① 硅片厚度及金刚线径变化,单位um

目前硅片厚度主要166、182及210单晶硅片厚度均为160μm,最薄为150μm,N型硅片最薄已经达到130μm。

② 硅片薄片化优势

a. 硅片薄片化有效减少硅材料消耗

b. 薄片化能够使硅片更柔韧,也给电池、组件端带来了更多的可能性。

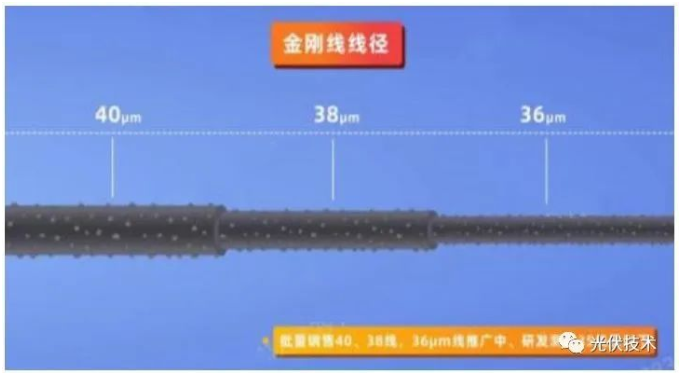

③ 金刚线直径影响

金刚线线径越细,锯缝越小,切割时因锯缝造成的硅料损失就越少,同样一根硅棒可切割加工出的硅片数量也越多,金刚线母线直径在

80μm→43μm→40um→38um左右,相应降低了切割料损。

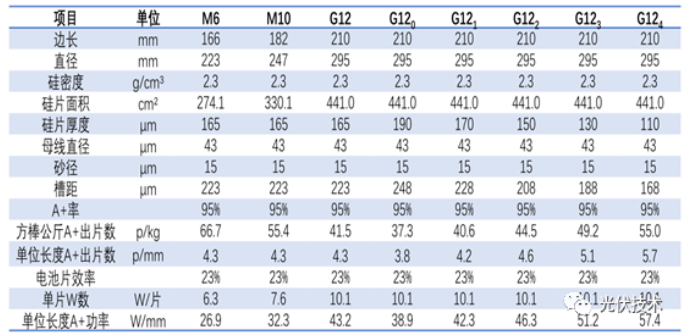

④ 不同尺寸硅片对单位长度出片(W)的影响

4. 光伏硅片薄片化切割方式

① 光伏硅片切割主要采用线锯切割方式,有游离磨料和固结磨料切割两类;

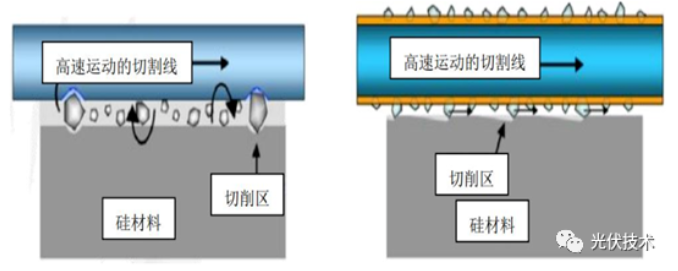

砂浆切割(左)与金刚线切割(右)原理

a. 游离磨料切割以砂浆切割为代表,通过钢线、游离液体磨料和待切割材料三者间的相互摩擦作用进仔切割;

b. 固结磨料切割用金刚线(金刚石粉固定在钢线上)对材料进行切割;

固结磨料切割优点:具有切割速度快、硅片品质高、成本低、切割液环保,金刚线母线直径从70μm降低到45μm、单晶硅片厚度从185μm降低到170μm、同尺寸硅片每公斤方棒出片量从60片提升到70片。

5. 硅片生产工艺流程

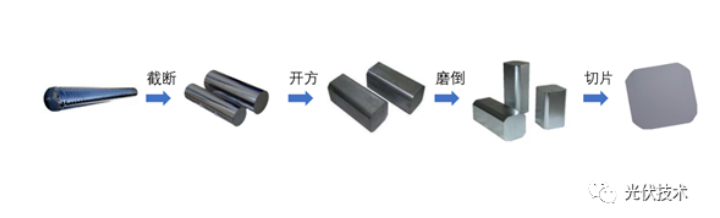

① 硅片生产流程

切片重要流程示意图

单晶炉拉制出硅棒后主要经过截断、开方、磨倒、切片4道主要工序形成单晶硅片,其中截断工序将硅棒切割成所需长度;开方工序将截断后的圆柱形硅棒加工成长方体;磨倒工序将方棒进行磨面、抛光、倒角;切片工序将磨抛后硅棒切割加工为硅片,是实现硅片薄片化的关键,也是整个硅片加工流程中最为重要的一环。

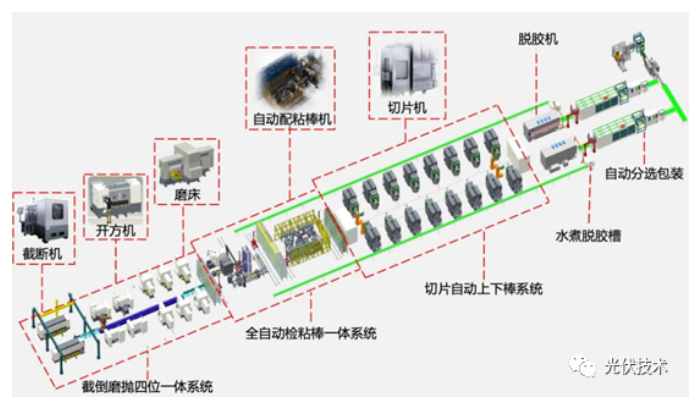

② 切片设备现场工艺

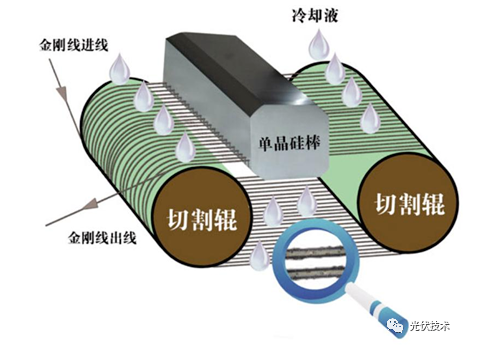

切片环节所需的设备主要有截断机、开方机、磨倒机、粘棒机、脱胶机、切片机、脱胶机、清洗机、分选仪以及其他自动化辅助设备等,其中切片机是切片环节核心设备,该设备是一种使用高速运动的金刚石线对单晶硅棒进行切片加工的专用精密生产设备。在设备工作过程中,一根高速往复运转的金刚石线分布成切割线网,通过由放线轮、张力轮、导轮、切割轮等组成的运动机构及自动检测控制系统对单晶硅棒料进行加工研磨,将硅棒切割为硅片。

典型的硅片制造流水线

双辊多线切割机工作示意图

切换行业

切换行业

正在加载...

正在加载...