作为光伏行业并未充分国产化的环节,光伏银浆成为“双碳”目标下被资本追逐的热门赛道。

6月27日,国内营收规模最大的光伏银浆公司常州聚和新材料股份有限公司提交IPO注册申请,计划在科创板上市。

7月初,据媒体报道,纳米银材料提供商苏州思尔维纳米科技公司宣布完成数千万元的天使轮融资,由火山石投资领投、光伏上下游产业资本跟投。本轮融资将用于该公司在光伏低温银浆等产品的研发及团队扩充。

7月底,成立不足一年的光伏低温银浆公司南通俊丰新材料科技有限公司完成数千万元的天使轮融资,投资方为金沙江联合资本和邦盛资投资。

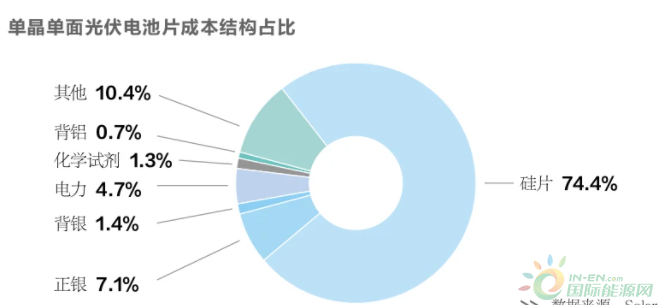

在光伏电池片中,银浆是除硅片外生产光伏电池的重要材料。在整个光伏电池片的生产过程中,它直接关系着光伏电池片的转换效率,有着用量大、价格昂贵、技术门槛高等特点,其成本占比仅次于硅片,占电池片总成本的10%左右、非硅成本的50%~60%。

根据行业统计资料,目前光伏电池正面银浆的国产化率为60%,还存在很大的国产替代的机会。同时,光伏电池行业正在经历从P型电池为主到P型电池与N型电池并存的转型,催生了与N型光伏电池适配的银浆新产品需求。因此光伏银浆及其上游的银粉板块成为创业投资活跃的领域。

未来三年年均复合增长13%

光伏银浆属于电子导电浆料的一种。电子导电浆料是将由导电相、黏结相和液体载体组成的混合物,经搅拌、轧制后制成的黏稠膏状物。由于银是导电性极好的金属,化学性质也很稳定(相比之下,铜则易氧化且会加大电阻),目前市场上约80%的电子浆料用银粉作为导电相。

从材料体系来看,光伏银浆就是高纯银粉(导电相)、玻璃氧化物(黏结相)、有机树脂有机溶剂(有机载体)组成的混合物,经过搅拌、三辊轧制后形成的均匀膏状物。在成本结构上,银粉要占到银浆成本的90%以上。

具体到生产流程的硅片金属化环节,首先是通过丝网印刷技术,把设计好的图形转移到硅片上,然后利用丝网印刷机和印刷电极模板将银浆印制在硅片的正面和背面,再经低温烘烤、高温烧结,形成欧姆接触电极,从而收集和传导光伏电池表面电流。

光伏银浆直接影响光伏电池光电转换效率,是推动光伏电池技术革新与发展的基础。通过丝网印刷导电银浆实现光伏电池金属化是极具性价比的方式,具有不可替代性。

按照银浆在电池片的位置,光伏银浆可以分为正面银浆和背面银浆,正面银浆主要是汇集和导出光生载流子,背面银浆则主要起黏结作用(导电性能要求较低)。2020年,正面银浆市场份额占到国内光伏银浆市场的71.5%。

按照银浆烧结形成在基板导电的温度,应用在光伏板上的银浆可分为高温银浆(烧结温度在500摄氏度以上)和低温银浆(烧结温度在250摄氏度以下)。高温银浆是现在的主流,应用于常规铝背场(BSF)电池、钝化发射极和背面(PERC)电池、隧穿氧化钝化电池(Topcon,其正面使用银铝浆,银含量为95%以上);低温银浆主要应用于异质结(HJT)电池。

根据中国光伏行业协会的统计,2021年,PERC电池正面银浆消耗量约为71.7毫克/片,背面银浆消耗量约为24.7毫克/片,TOPCon电池片正面银铝浆叠加背银的消耗量约为145.1毫克/片,HJT电池双面低温银浆消耗量更是高达约为190毫克/片。在HJT电池中,光伏银浆的成本占到电池片的25%左右。

随着全球光伏发电装机规模持续增加和N型电池技术市场占有率持续提升,银浆市场将迎来快速发展机遇。根据平安证券的预测,全球银浆需求量将从2020年的2990吨增长至2025年的5607吨,市场空间达到210亿元,年复合增速达13%。

银粉国产化率仅有30%

在光伏银浆行业,银粉制备技术依然是国内企业需要突破的关键核心技术“瓶颈”。

根据研究,2021年光伏银浆生产成本中直接材料(银粉、玻璃相、有机相等)占比为99.41%(包含4.65%的材料销售成本),人工成本占比0.24%,制造费用占比为0.28%,物流相关费用占比为0.07%。

由此可见,银浆生产过程中材料费用占比最大,人工和制造所需燃料动力费用占比较小,而材料费用中银粉成本占比为90%以上。

目前,光伏银浆所需原材料银粉大部分来自进口。根据统计,2021年我国是全球银粉最大进口国,全年进口银粉3240吨,超过50%用于生产光伏银浆。从日本、美国、韩国进口的占比分别为91.48%、6.81%、0.86%,从其他地区进口的占比为0.85%。

具体来看,日本有色金属厂商同和控股集团(DOWA)是银粉的主要供应商,也是我国光伏银浆企业的主要供应商。美国AMES公司也在银粉市场占有一定市场份额。2018~2021年,国内光伏银浆企业从DOWA进口银粉比例维持在90%以上。该公司的银粉粒径小、分散性和有机物包覆效果好、质量稳定,是正面银浆首选的银粉供应商,占全球光伏银浆用银粉50%以上的市场份额。值得注意的是,低温银浆知名生产商京都ELEX公司,也是其合资公司之一。

根据中信证券的测算,国内光伏市场银浆用银粉的国产化率不足 30%。目前,国内银粉生产企业主要包括苏州思美特、宁波晶鑫、山东建邦、博迁新材、贵研铂业等。

客观来看,国内厂商生产的银粉产品在品质上与国外仍存在一些差距,例如国内银粉粒径分布不够紧凑,而进口银粉的印刷、欧姆接触及烧结性能更优。因此,银浆企业出于降低制备浆料和开发难度考虑,更愿意采购进口银粉。

随着光伏发电新增装机规模快速增加,市场对光伏银浆的需求不断提升,国产化银粉提升性能和技术水平的需求也变得更为迫切。

低温银浆国产化率只有20%

从全球来看,光伏银浆供应商主要包括贺利氏、杜邦、三星SDI、日本ELEX、苏州固锝(晶银新材)、聚合股份、帝科股份、硕禾电子、匡宇科技等企业。

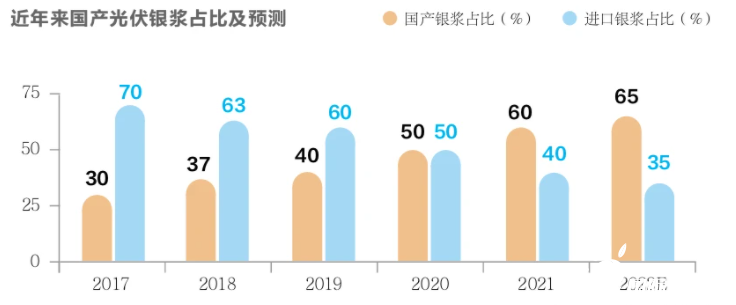

从国内来看,我国光伏银浆产业起步较晚,早期主要来源于进口,但国产化持续推进,目前光伏银浆的国产化率已经达到一半左右,正面银浆的国产化率已经达到60%以上。

根据行业统计,目前我国光伏银浆生产集中度不高,2020年行业龙头公司聚合股份、帝科股份、晶银科技分别占全球正面光伏银浆份额的23%、15%和7%。

在低温银浆市场,国内外差距依然很大。低温银浆处于国产化初期,国内厂商加速布局突破,N型HJT电池浆料的国产化程度仍然较低,为20%左右。目前HJT低温银浆市场供应商主要为京都电子、贺利氏、LG、Namics、杜邦等,其中京都电子占据了90%以上的市场份额。

在国内企业中,苏州固锝旗下的晶银新材是低温银浆出货最多的公司。它掌握银浆生产核心配方、玻璃粉制备技术,2021年建成的500吨光伏银浆生产线可以在高温和低温间调整切换。

从市场来看,高温、低温银浆成本差别不大,但价差较大。2021年高、低温银浆价差为2000~2500元/千克。2020年,晶银新材出货低温银浆1.61 吨,2021年出货5.14吨,同比增加219%,出货量增幅明显。

相比而言,低温光伏银浆环节创业公司比较多,俊丰新材、思尔维、晶澜光电、中科纳通、海泰那鑫、安帝斯新材料等都是市场的有力争夺者。

需要注意到的是,光伏银浆行业存在非常大的变量因素。随着平价上网政策的退出,整个光伏电池行业都在致力于研究如何降低光伏银浆的使用量,银包铜、电镀其他贱金属、无主栅等技术路线也都有创业公司正在研究探索中。

切换行业

切换行业

正在加载...

正在加载...