一、前言

在全球“碳达峰”和“碳中和”大趋势背景下,光伏产业迎来空前繁荣发展期。主流晶硅光伏已在全球绝大部分地区实现了发电侧平价上网,光伏度电成本仍需要进一步降低到0.05-0.15元/kWh区间内,在储能的配合下,真正成为主力电力能源,光伏发电渗透率从3%提升至30%以上。在光伏平价时代,光伏转换效率的提升,显得尤为重要。一是因为高电价地区的土地和屋顶资源逐渐变得稀缺,二是因为光伏转换效率提升,可摊薄建设光伏电站的非组件成本,及提升单位面积发电量,进而降低光伏度电成本。

业界异常关注PERC电池之后的下一代晶硅电池主流技术,到底TOPCon、HJT和IBC等哪一种技术路线会胜出。按照晶硅电池转换效率每年进步0.5个百分点的规律,到2030年晶硅电池转换效率将达到27.5%产业化极限,接近单结晶硅电池29.43%理论极限,从而进入到晶硅叠层电池发展时代。不像理论效率只有24.5%的PERC电池,TOPCon、HJT和IBC三种N型技术路线都拥有非常高的效率天花板。业界认为,要胜出PERC电池,只需满足:1)比PERC路线更低的度电成本(LCOE);2)开创新的大应用市场。

目前业界的眼光,主要聚焦在TOPCon和HJT这两种钝化接触技术路线。高效晶硅电池技术演进的逻辑是,用更低成本的规模化工艺手段,减少电池载流子的复合,从而提高开路电压和转换效率。PERC电池胜出BSF铝背场电池,关键在于在电池背面实行更好的钝化技术,增强光线的内背反射,降低了背面复合。从实验室和产业化结果来看,TOPCon和HJT电池的钝化接触技术,能大幅减少金属电极和电池的接触复合,从而实现比PERC电池更高的转换效率。在量产成本上,能兼容PERC生产线的TOPCon电池工艺比HJT领先一步。

而IBC(InterdigitatedBack Contact,交叉指式背接触)电池技术,作为历史最悠久的晶硅电池技术,师出名门,自成体系,长期霸占晶硅电池转换效率纪录榜榜首,却一直受限于较高的量产成本,发展较为曲折。IBC电池与其他晶硅电池最大的不同是,其发射极、表面场和金属电极都做在电池背面,并交叉指式分布,电池正表面无任何栅线遮挡,吸光面积最大。

IBC电池技术能持续发展几十年,并越来越受关注,除了拥有最高转换效率潜力的电池结构外,在于它能兼容并蓄,不断吸收其他晶硅技术路线的工艺优点和钝化技术,来不断提升转换效率。IBC吸收了PERC技术发展阶段的优点,转换效率提升到24%-25%;吸收TOPCon钝化接触技术,演变成POLO-IBC电池或TBC电池,转换效率能到25%-26%;吸收HJT的非晶硅钝化技术,演变成HBC电池,转换效率能到26%-27%。

IBC电池,除了“比PERC路线更低的度电成本(LCOE)”的发展潜力外,还拥有“开创新的大应用市场”的巨大潜力,因为IBC电池表面纯黑美观,轻薄化后比其他光伏电池更适合应用在蓬勃发展的光伏建筑(BIPV)市场、电子消费市场、军工市场和航天航空市场。

本文梳理IBC电池演进到HBC电池的发展脉络,试图回答:

(1)IBC电池是否有机会成为新一代主流晶硅电池?

(2)转换效率最高的HBC电池,量产工艺难点在哪里?

(3)HBC电池技术满足什么条件,才具备商业价值?

(4)是否存在比PERC更低成本的HBC电池量产工艺?

二、IBC电池发展潜力

1、SunPower公司IBC电池发展历程

谈及IBC电池,SunPower是绕不过去的一座丰碑。SunPower已成立36年,累计出货35亿片IBC电池片(超过10GW),拥有1000多个晶硅电池专利。

1975年,Schwartz和Lammert首提背接触式光伏电池概念;1984年,斯坦福教授Swanson研发了IBC类似的点接触(PointContact Cell,PCC)太阳电池,在聚光系统下转换效率19.7%;1985年Swanson教授创立SunPower,研发IBC电池。1993年,SunPower全背接触电池帮助本田赢得澳洲太阳能汽车挑战赛冠军。2004年,SunPower菲律宾工厂(25MW产能)规模量产第一代IBC电池(见下图),转换效率最高21.5%,组件价格5-6美金/瓦。同时期,无锡尚德(Suntech)拉开了中国低成本晶硅电池的规模量产序幕,尚德晶硅组件效率约13%,出厂价格2.8美金/瓦,还有20%毛利率。

(来源:SunPower)

SunPower第一代IBC电池基本奠定了IBC电池技术路线的电池结构和工艺框架:

(1)电池前表面陷光绒面,无栅线遮挡,避免了金属电极遮光损失,最大化吸收入射光子,实现良好短路电流;

(2)电池背面制备呈叉指状间隔排列的p+区和n+区,以及在其上面分别形成金属化接触和栅线;由于消除了前表面发射极,前表面复合损失减少;

(3)前表面远离背面p-n结,为了抑制前表面复合,需要更好的前表面钝化方案;同时需要具有长扩散长度的高质量硅片(如N型硅片),以降低少数载流子在到达背结之前的复合;

(4)采用钝化接触或减少接触面积,大幅减少背面p+区和n+区与金属电极的接触复合损失;

(5)增加前表面场FSF,利用场钝化效应降低表面少子浓度,降低表面复合速率的同时还可以降低串联电阻,提升电子传输能力。

自推出一代IBC电池后,SunPower不断往两个方向升级IBC电池技术:1)更简化的制程,及更低成本工艺;2)更好的钝化技术。其IBC电池技术升级历程见下表:

SunPower公司IBC电池发展历程

(来源:SunPower)

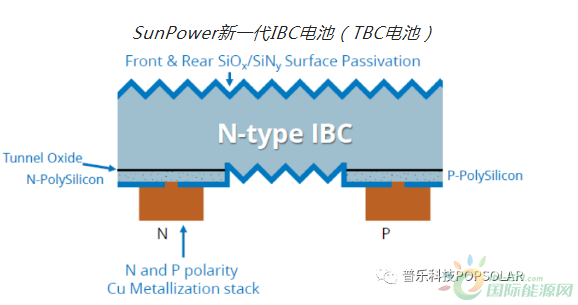

从SunPower最新披露信息来看,其最新一代IBC电池,已吸收了TOPCon电池钝化接触的技术优点,保留了铜电极工艺;从电池结构来看,量产工艺已经简化,成本在可接受范围,转换效率达到25%以上。见下图:

SunPower新一代IBC电池(TBC电池)图片

(来源:SunPower)

2、IBC电池技术及量产工艺演进

IBC电池超高的转换效率表现,吸引了大批的研究机构和太阳能企业,从新电池结构、新钝化技术、掺杂技术、金属化工艺和封装工艺等方面,作出了大量的实验室研究成果和量产探索成果。IBC电池量产工艺的关键问题,是如何低成本的在电池背面制备出呈叉指状间隔排列的P区和N区,以及在其上面分别形成金属化接触和栅线。SunPower及后来者,曾尝试过掩模光刻、离子注入、炉管扩散、CVD原位掺杂、激光掺杂等不同的设备和工艺,来制备IBC电池背面P区和N区。

随着设备成本的下降和工艺的成熟,IBC电池慢慢形成了三大工艺路线:1)以SunPower为代表的经典IBC电池工艺;2)以ISFH为代表的POLO-IBC电池工艺;由于POLO-IBC工艺复杂,业内更看好低成本的同源技术TBC电池工艺(TOPCon-IBC);3)以Kaneka为代表的HBC电池工艺(IBC-SHJ)。见下图:

IBC电池转换效率的进化

(来源:中科院宁波材料所,2020)

(1)经典IBC电池工艺特点:

掩模和炉管扩散制备背面PN区

P区N区隔离,分别跟金属电极接触

单面丝网印刷,无主栅或多主栅

兼容部分PERC工序

高温制程,设备及工艺成熟、成本低

量产转换效率23.5%-24.5%

由于主流PERC电池转换效率已到23%,TOPCon电池和HJT电池也能轻松达到24.5%转换效率,经典IBC电池获取的效率溢价,难以覆盖增加的成本,该工艺路线慢慢变得没有竞争力,业内已将目光投向更有前景的TBC电池和HBC电池技术。

(2)TBC电池工艺特点:

掩模和炉管扩散制备背面PN区,或掩模和CVD原位掺杂制备背面PN区

PN区与基区之间沉积一层超薄隧穿氧化层

P区N区隔离,分别跟金属电极接触

单面丝网印刷,无主栅或多主栅

兼容部分TOPCon工序

高温制程,工艺接近成熟、成本低

量产转换效率24.5%-25.5%

由于TOPCon电池工艺已成熟,吸收了TOPCon电池关键技术工艺的TBC电池,成为了性价比最高的IBC电池工艺路线。SunPower和国内尝试量产IBC电池的企业,纷纷向该技术路线转型。

(3)HBC电池工艺特点:

掩模和CVD原位掺杂制备背面PN区

电池正面沉积本征非晶硅钝化层

PN区与基区之间沉积本征非晶硅钝化层

PN区与金属电极之间沉积TCO层

单面丝网印刷,无主栅或多主栅

兼容HJT设备和工艺

低温制程,工艺接近成熟、成本高

量产转换效率25%-26.5%

吸收了非晶硅钝化技术的HBC电池,开路电压高达740mV,转换效率最高达到26.63%,成为新一代最有发展潜力的晶硅电池工艺路线。

3、IBC电池成本及市场潜力

从整个光伏电池市场来看,目前IBC电池仍然处于曲高和寡的状态。看下表:

晶硅光伏电池不同工艺路线的发展情况

从设备成熟度、N型工艺发展趋势和终端市场变化来看,IBC电池将迎来重大发展机遇:

(1) 制备TOPCon电池的关键设备LPCVD(或PECVD),已经成熟,推动TOPCon电池整套量产工艺成熟的同时,带动了TBC电池工艺的成熟。TOPCon电池正表面存在较高的金属接触复合,TBC电池不存在该问题,从而拥有比TOPCon电池更高的转换效率。

(2) HJT电池全套工艺设备,特别是板式PECVD设备,已接近成熟,将带动HBC电池工艺的成熟。HBC电池,能避开HJT电池前表面的金属电极光学遮挡和高电阻带来的效率损失,从而拥有比HJT电池更高的转换效率。

(3) 效率更高的TBC/HBC电池,只需背面印刷银浆,银浆耗量比TOPCon/HJT电池低;且背面银浆不必考虑栅线遮挡问题,可适当加宽栅线,从而降低串联电阻,提高FF。比TOPCon/HJT电池更低的银浆成本,给TBC/HBC电池工艺带来充分的技术迭代空间和降本空间。

(4) 按照晶硅电池每年提高0.5个百分点转换效率的进步速度,在3-4年左右时间,晶硅电池平均量产效率将达到25%,效率更高的TBC/HBC电池,迎来大规模发展阶段。

(5) 平价时代,异常注重单位发电功率的分布式屋顶、电动大巴、太阳能无人飞机、消费电子、军工和航天航空等高端光伏应用市场,更青睐于更加美观、单面发电但效率更高的IBC电池。

(6) 设备和工艺的成熟,使得量产IBC电池的非硅成本,只要低于0.3元/瓦,以TBC/HBC工艺为主要发展方向的IBC电池将蓬勃发展,有望成为新一代主流光伏电池。

三、HBC电池效率及工艺难点

1、HBC转换效率表现

2014-2015年是BSF铝背场电池发展到效率天花板的技术拐点期,当时转换效率22%以上的晶硅电池技术有:IBC电池、HJT电池和PERx(PERL/PERT/PERC)家族电池。结果,在BSF电池生产工艺上,只需增加背面氧化铝镀膜和激光开槽两道工序就完成升级的PERC电池,依靠良好的工艺兼容性和较低的设备投入,迅速成为新一代主流晶硅电池技术。

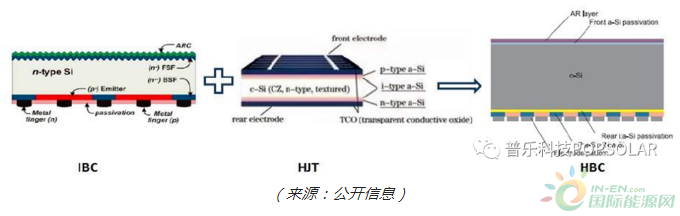

而同期IBC电池,在HJT电池技术的加持下,成为太阳能电池领域新的创新热点。2014年,受夏普研究成果启发,松下在其HIT(即HJT)电池基础上,结合了IBC电池结构,研发出了转换效率25.6%的HBC电池,刷新了世界纪录。

HBC电池结构

HBC电池具有最高转换效率的发展潜力,迅速吸引了大批研发机构和企业的研究,成为最热门的技术路线之一。见下表。

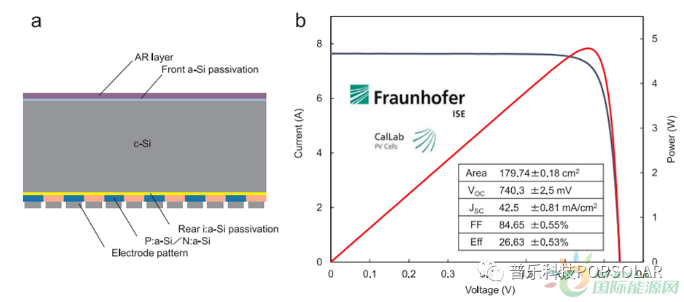

HBC电池专利

2017年,Kaneka将HBC电池世界纪录,刷新到了26.63%。这也是迄今为止晶硅太阳能电池研发效率的最高水平。见下图及下表:

日本Kaneka世界纪录HBC电池

(来源:Kaneka,2017)

HBC电池转换效率世界纪录表

HBC电池,即异质结背接触晶硅电池,高转换效率的主要原因:

(1)高Voc。HBC电池采用氢化非晶硅(a-Si:H)作为双面钝化层,在背面形成局部a-Si/c-Si异质结结构,基于高质量的非晶硅钝化,获得高Voc。充分吸收了HJT电池非晶硅钝化技术的优点。

(2)高Jsc。HBC电池采用了IBC电池结构,前表面无遮光损失和减少了电阻损失,从而拥有较高的Jsc。充分吸收了IBC电池结构的优点。

2、HBC电池量产工艺难点

HBC电池代表晶硅电池最高效率水平,然而,HBC电池在继承了IBC和HJT两者优点的同时,也保留了两者各自生产工艺的难点:

设备昂贵,工序长,投资成本高

需要掩模、开槽、掺杂和清洗才能完成制备背面PN区,制程复杂

本征和掺杂非晶硅镀膜工艺,工艺窗口窄,对工艺清洁度要求极高

正负电极都处于背面,电极印刷和电极隔离工艺对设备精度要求高

低温银浆导电性弱,需要跟TCO配合良好,壁垒高供给少

低温电池制程,客户端需要低温组件封装工艺配合

从各晶硅电池工艺制程对比来看,HBC电池工艺是复杂而昂贵的。见下表:

晶硅电池工艺制程对比

(1)关键工艺:制备背面P区(掺硼非晶硅)和N区(掺磷非晶硅)

如何用低成本工艺,来制备HBC电池背面PN区,是决定HBC电池是否有产业竞争力的关键一步。按照经典HBC电池制备PN区的工艺,绕不开“掩模-开槽-沉积-刻蚀”等工艺,比如Kaneka的方案,就高达8个工序,涉及5个不同设备,制程复杂而昂贵(见下表)。而主流PERC电池只需一道炉管扩散工艺就完成p-n结的制备。

按照目前PECVD、PVD、湿法设备和金属化设备等设备的成熟度,经典HBC电池工艺已经走得通,但生产成本会比较高。HBC电池的规模量产,还需要低成本的工艺方案,特别是低成本的PN区掺杂方案。业内在探索低成本PN区掺杂工艺,并在以下几个方向有了积极的成果:

简化掺杂非晶硅薄膜的工序

降低关键设备PECVD的设备成本

采用更低成本的非晶硅沉积设备

(2)关键设备:非晶硅薄膜沉积设备

非晶硅薄膜沉积设备,主要有板式PECVD、HWCVD和LPCVD设备。见下表:

非晶硅薄膜沉积设备比较

LPCVD设备,是随着TOPCon电池工艺发展成熟的新电池设备,目前仅应用在TOPCon和TBC工艺的非晶硅镀膜上。HWCVD是日本松下/三洋选择的方案,优点是沉积非晶硅质量较好,缺陷更少;缺点是镀膜均匀性较差,碎片率较高,电耗偏高。而PECVD,凭借良好的质量和稳定性成为主流非晶硅薄膜沉积设备,特别在制备氢化非晶硅方面。

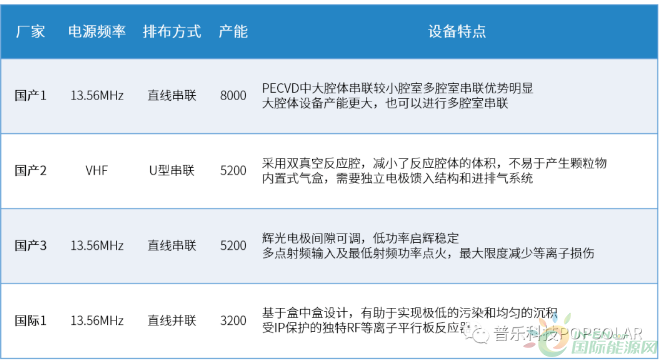

板式PECVD通过微波或射频波使腔室内的反应气体分子电离,形成的高化学活性等离子体,在基片表面发生化学反应,沉积成膜。管式PECVD在传统晶硅电池中沉积的薄膜厚度均大于100nm,而在HBC电池中板式PECVD 在硅片正反面先后沉积两层非晶硅薄膜用作钝化层,钝化层的厚度需控制在5-10nm,薄膜均匀性、致密度、容错率等直接影响电池片的转换效率,因此板式PECVD设备对真空度、洁净度、设备频率、压力、沉积速率等各项影响镀膜质量的指标,要求比较高,从而导致板式PECVD是HBC电池制程里技术难度最大同时也是最昂贵的设备。见下表:

主流板式PECVD厂商设备对比

从目前主流厂商实际表现来看,板式PECVD在工艺控制和成本控制方面,还有较大的提升空间。

(3)TCO和低温银浆

TCO透明导电膜

制备TCO透明导电膜,采用PVD或RPD设备。PVD工艺较为成熟,国际领头羊公司的PVD设备产能可达8000片/小时,国产PVD设备产能也达到了8000片/小时,未来有望提升至10000片/小时,可进一步降低TCO成本;RPD设备方面,国产RPD设备每小时产能达到5500片,还在进一步提高。

制备良好的TCO膜,需要合适的薄膜材料。这种薄膜材料的特性要求为:1) 透明性要好;2) 电导率要尽量高;3)要与其接触的硅薄膜的功函数相匹配;4) 在迎光面的TCO膜需要载流子浓度低,以避免红外吸收;5) 靶材料成本要足够低;6) 镀成的薄膜应较为稳定,不容易在气氛中分解。制备HJT电池的TCO膜,一般选用应用广泛但成本较高的ITO膜,而HBC电池,只需背面镀TCO膜,可以选用较低成本的AZO膜。

低温银浆

跟HJT电池工艺一样,经典HBC电池整段工艺都是在200℃左右制备,因此金属化工艺需要使用低温浆料;但由于HBC电池只需单面印刷银浆,银浆成本始终会低于HJT(同理,TBC银浆成本低于TOPCon)。低温银浆为丝网印刷增加了难度和成本,主要在于低温聚合物必须在-20℃下储存,一旦打开聚合物就开始反应,这意味着必须立刻使用浆料;同时低温银浆的导电性能弱于高温银浆,需要提高银的含量来提高导电性。目前低温银浆由于对原料要求高,90%的低温银浆由日本一家供应商供应,成本比常规高温银浆高出不少。目前国产厂商在积极量产低温银浆。

四、低成本HBC电池工艺

现阶段,若HBC电池①非硅成本降低到0.3元/瓦以下,②或非硅成本比PERC电池仅高出0.15元/瓦以内,③或生产成本比PERC电池低,HBC电池将迎来极佳的发展期。

降低HBC电池生产成本,有几大工艺方向:

(1)简化工艺,缩短制程,减少工艺设备——关键在于减少制备背面PN区的工序;

(2)选用更低成本的非晶硅沉积设备——比如选用HWCVD或LPCVD,或板式PECVD进一步降本;

(3)选用更低成本的TCO膜和靶材——比如选用AZO或其他低成本TCO膜;

(4)选用更低成本的金属电极工艺——比如采用铜电极工艺,或配合微晶工艺采用中高温银浆方案。

不少研究机构和创新企业,从以上几大降本方向,提出了若干个低成本HBC电池量产工艺。

1、Tunnel-HBC电池工艺

瑞士电子与微技术中心CSEM,联合设备厂商Meyer Burger和EPFL,提出了低成本的Tunnel-HBC电池工艺,Voc达到了745mV,电池转换效率高达25.35%。见下图:

Tunnel-HBC电池结构和转换效率

(来源:CSEM,EPFL,Meyer Burger Research,2019)

Tunnel-HBC电池关键工艺是在背面采用n/i/n+/p+/TCO/Ag结构构成隧道结,在简化工艺制程的同时,还拥有较高的转换效率。Tunnel-HBC电池工艺主要有以下创新点:

(1)只需要N区(电子收集区)图形化,设备自带mask,省略了原掩模工序;

(2)P区(空穴收集区)直接覆盖整个背面,不需要对准,省略了原开槽和刻蚀工序;

(3)从双面本征非晶硅到背面两层掺杂纳米晶硅层,可用一个设备连续沉积,适合大规模生产;

(4)整个工艺制程大幅缩减到10步,工艺简洁,生产成本低;

(5)只需背面沉积单层且便宜的无铟TCO膜(Al:ZnO)。

Tunnel-HBC电池工艺解决了经典HBC最复杂的多步非晶硅沉积工艺,非常适合产业化。但还有若干新问题需要进一步优化:

(1)P区和N区没有隔离,为防止短路,空穴收集材料必须具有低横向电导性能;

(2)使用nc-Si:H(n)/nc-Si:H(p)代替a-Si:H(n)/a-Si:H(p)可以获得更好的Voc和FF,但沉积nc-Si:H会降低PECVD产能;

(3)自带mask的PECVD设备,造价昂贵,且需要适配电池片尺寸变化,尚无国产设备厂商跟进;

(4)印刷银浆后采用湿法刻蚀工艺完成TCO膜和电极的隔离,工艺难度大。

2、基于LPCVD的HBC电池工艺

普乐科技(POPSOLAR?)充分结合了目前成熟且低成本的工艺和设备,在先进设备厂商和材料厂商的帮助下,提出了低成本的“基于LPCVD的HBC电池工艺”(简称L-HBC),Voc可达730mV以上,电池转换效率高达25%以上。见下图。

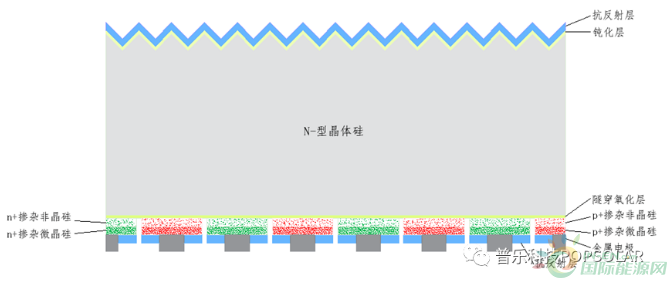

普乐科技(POPSOLAR®)L-HBC电池结构

与经典HBC电池工艺技术相比,L-HBC电池工艺的创新在于:

(1)充分利用了成熟的LPCVD掺杂非晶硅工艺和掩膜开槽工艺,来制备背面PN区(硼掺杂和磷掺杂非晶硅);

(2)用低成本的氧化层沉积工艺替代了本征非晶硅沉积工艺。正面用氧化铝或氧化硅替代本征非晶硅钝化膜;背面用超薄隧穿氧化硅替代本征非晶硅层,保持了钝化接触能力和高Voc;

(3)用LPCVD设备利用BCl3气态源实现了低温硼掺杂非晶层,掺杂浓度容易控制,且降低了制造成本;

(4)制备了掺杂非晶硅和微晶硅的混合结构,保持高Voc和高Jsc的同时,能经受较高温度的工艺;

(5)用常规低成本氮化硅工艺替代了低温TCO工艺,能承受温度较高的金属化工艺,并可采用低成本银浆方案;

(6)采用创新激光烧结工艺,按图形局部烧结出银电极,不破坏非晶硅/微晶硅结构;避免了常规高温烧结放大硅片内部缺陷问题,从而进一步提高转换效率。

当然,L-HBC电池工艺面临着新问题挑战:1)非晶硅原位掺杂速率需要进一步提高,氢含量和晶化率需要进一步优化;2)整线制程要求较高,需要水平较高的工艺团队和厂务设施;3)激光烧结设备需要进一步完善;4)适配L-HBC电池工艺的中高温银浆,需要进一步优化。

普乐科技L-HBC电池工艺,整线制程充分兼容了主流低成本成熟工艺,适合大规模产业化;若实现转换效率25.5%和良率95%以上的制程目标,生产成本有望低于主流PERC电池。

此外,L-HBC电池工艺有极强的工艺柔性,1)若增加退火设备,可兼容更低成本的TOPCon电池工艺和TBC电池工艺;2)若将氮化硅工艺改为TCO工艺,则工艺路线跟经典HBC接近,但成本低一些。L-HBC电池生产线能为组件客户提高更多电池产品选项。

3、极简HBC电池工艺

成本最低的极简HBC电池工艺,必然是在制备背面PN区方面做出了重大创新,采用非掩模非化学沉积工艺完成了背后PN掺杂。那极简HBC电池工艺是否存在呢?答案是肯定的。

普乐科技(POPSOLAR?)在L-HBC电池工艺基础上,进一步提出了更简洁的iHBC电池工艺。iHBC电池工艺采用非掩膜非化学沉积工艺完成了电池背面非晶硅层的硼磷掺杂,不仅大幅缩短了工艺流程,大幅降低了设备投资成本(约2亿元/GW),还比PERC电池工艺降低了30%-40%水电气耗量,银浆单耗低于PERC电池,从而使得HBC电池在生产成本和商业价值上有挑战主流PERC电池的巨大潜力。

(详细工艺流程,另文待续…)

五、总结与展望

本文梳理IBC电池演进到HBC电池的最新发展脉络,总结如下:

1、随着高价值光伏应用市场的蓬勃发展,既美观又效率更高IBC电池,越来越受欢迎;阻碍IBC电池发展的高成本问题,逐渐被新工艺化解,IBC电池已到了规模发展的临界点。

2、TOPCon和HJT等N型电池设备和工艺的成熟,带动了低成本IBC量产工艺的成熟;只要量产转换效率在25%以上,(1)非硅成本降低到0.3元/瓦以下,(2)或非硅成本比PERC电池仅高出0.15元/瓦以内,(3)或生产成本比PERC电池低,IBC电池将迎来极佳的发展期,甚至有机会成为新一代主流晶硅电池。

3、在业内纷纷从经典IBC电池工艺升级到TBC电池工艺的同时,转换效率最高的HBC电池,迎来了新的发展阶段,并出现了多个低成本HBC电池量产工艺路线,有望让IBC电池技术路线重现辉煌。

4、量产HBC电池的最大挑战,仍然在于如何发展和选用低成本的非晶硅沉积设备,来制备背面PN区;更激进的工艺方案是,采用更低成本的非化学沉积设备来完成背后PN掺杂。

5、低成本量产工艺的成熟,不仅让HBC电池仍保持较高的Voc和转换效率,更重要的是——使得HBC电池在生产成本和商业价值上有挑战主流PERC电池的巨大潜力。

切换行业

切换行业

正在加载...

正在加载...