降本:电镀铜、低温银浆

设备:捷佳伟创(技术全面布局,降本增效都有布局);

材料提升:低温银浆和银包铜,金阳新能源

【爱康科技】

组件端的效率提升也是很重要的,可能跟它的材料有关,良品率也有关系。组件的要求比以前更高,可靠性和良品率是最重要的。国产材料的导入,靶材,银包铜,中试都在做了。

Q&A

1. 长兴有两条线,设备如何?

一线设备都是进口,RPD是JJWC。二线都是JJWC。

2. 设备开机率和产能多大?

YC的集团开机94和95左右,清洗机比较简单点。制绒开机97,停过两次。RPD的90+。丝网印刷,比较常规,94-95。我们的RPD是超大产能的,从2500片调到5000片。市场上说均匀性不好,其实是不对的。市场还说效率上0.3%的效率优势也有。材料成本以前用住友。现在国产也接近PVD了。90的开机率,跟主流的PVD的也是差不多。PVD龙头(应材92%)。

硅片现在140的,年底准备用120的硅片。大尺寸意味着高功率,主要是切薄片的问题,需要把210切半片后再切薄。技术团队的专家的背景是啥?我以前是在汉能做工艺最早的人。黄博是在台湾做靶材,他在镀膜上比较专业。银包铜什么都是他在做导入。

异质结团队主要在长兴,最早都是中智、汉能、晋能的团队。泰兴以前中智的团队还在。CVD肯定是应用材料,开机率92;稳定性第一,产量没问题。还有JJWC, 他有板RPD的,我们是腔RPD的。主要看镀膜的均匀性如何。JJWC的大腔室还可以。管P的比板P的成本会低很多,做成功的话,就没有板P什么事情了。

【东方日升】

1.怎么看管式和板式的区别?

个人觉得合适的腔体就好了,以前是应用材料把玻璃放进去,现在是把硅片放进去,一个载盘100片比较好。

2. RPD和PVD的区别?

RPD是离子枪打在靶材上。厚度中间薄,两边厚。日升用的两个粒子枪。爱康用的是4个枪。PVD技术好处是成熟,成膜的均匀性更好。它是线状,RPD是点状。RPD用效率单层还是高0.2 (IWO),但是PVD也可以通过其他方式来拉平效率。

3. 从产线积极性上看的话,行业的经济型怎么算?

成本上,电池的部分主要是银浆。HJT组件比PERC还是多个2毛左右。我们所以去开拓海外的渠道。本身还是要持续降本。银铜浆有机会在组件的可靠度验证了的话,那就是可以成本再降低1毛。那么HJT组件也就比PERC成本高0.5毛左右,那我们就有机会进行大规模的扩产了。

4. 客户?

去年的大单是一些央企的示范项目。现在谈的都是海外的客户。

5. 铟的问题?

有需求就会有人开采。我们也有降低这个用量的方案。

6. 半片技术之外,还有什么技术储备?

大片和薄片有点矛盾,这个必须大家去努力解决。

7. 银铜浆可以把现在2.5毛一片的成本,未来如果降低到1毛更好了。

8. 铜电镀怎么看?

它可能比银铜浆的发展还后面一些。设备选型还没完全顶下,半导体可以一天处理100片,但在光伏一天要处理百万片。这个有非常多的量产的方案。

9. 扩产招标时间点?

我们现在在测试银铜浆,如果组件Ok了话,就可以扩产了。这是日升跟材料商共同开发的。

10. 现在电池什么尺寸?以后扩产到182和210的话,难度在哪里?

如果厚度不降低,跑210半片是可以的,但是成本上还是跟PERC有差异。HJT做双面钝化效果很好,所以我们肯定希望硅片降低到100u。关键是,组件端,如果用薄片了还是用焊接的技术就很不好了。

HJT目前产线都是小尺寸的?

HJT设备商还要适应210的改变。现在大家用的都是166的设备(以前开发的)。H2的工艺商估计就需要买210半片的设备了,有新设备出来了。

11. HJT组件和PERC差2毛。这个差异中,银浆就占了2.5毛,未来变成银铜浆占1毛,这样HJT和PERC差异就是0.5毛。

12. 100MW的产线设备YAC的制绒。PVD是宏大和住友丝网是迈为。

13. 银浆和靶材国产化进度银浆都是国内的厂商了,靶材也是国内。

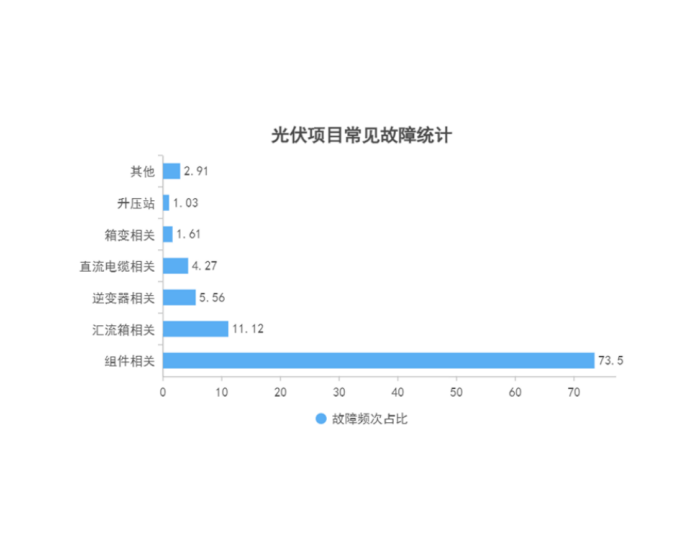

图片

【捷佳伟创】

运营成本:通过管式RPD来降低5年内打算下降设备40%成本

微晶化技术叠加RPD转换效率非常有优势,不仅仅可以提高电池转换效率,电池在组件的输出功率也比PVD高出0.3%左右。

Q&A

1. 为什么不是只做HJT而是什么都做?

高效、低成本是我们的战略。

第二道,管式和板式的PECVD 区别是什么?

板式的组合方式不灵活,从头到尾是串行的,所以我们只能提供92%的开机率,如果自动化设备出问题了,也会影响开机率。管式的能耗、功率控制都有优势。历史上从单多晶转换也是转到了管式设备。回头看2019年PERC产能的投入,管式和板式差异只有800W的,但是也是形成了二合一的替代效果。管式和板式的投资差异目前在1个亿/GW。

管式的技术难题:管式设备在应用到HJT的问题是需要解决镀膜问题,它对硅片有损伤,需要用高频和中频的电源,所以有损失。技术上需要用射频来镀膜,射频导入平板比较容易,但是导入管式就比较难。2021年1月份之前没有1MW以上的射频导入镀膜的设备研发。我们是因为以前有管式的技术准备,结合我管式和板式HJT的经验,射频导入取得了很好的技术突破。当然管式还有很多的问题,比如说载具的持续量产使用,粉尘的处理等。现在设备已经放到我们的中试用线上进行测试。中试线,客户可以去我们中试线上进行材料、产品的测试。最近就有很好的效果。

2. RPD客户都有哪些?

通威、东方日升、爱康客户对PRD的看法?某个批次转换效率很高,但是复制性不强。在通过我们优质客户的开发中,已经解决了这个问题。这个已经解决了设备原厂的设计问题,通过国产工程师和台湾工程师一起解决了原厂的问题。量产已经每天可以做到24.8%的转换效率。

3. 常州中试线多大?

管式PVD 8.1后就到了中试线了。这几天我们在出镀膜的数据。

4. CVD的IN-IP和微晶化?

INIP是常规流程,现在通过均石、迈未INNP三道设备转换,可以减少层间镀膜的污染,可以提升转换效率。管式PEVCD天然就可以实现这个技术形态。微晶体化是可以改变透光率,改变镀膜的禁带的宽度。设备在微晶化这块都可以做。

5. 怎么理解管式天然具备大腔体的优势?

管式的装片量:一个管子装704片,两个小盅装片。进入HJT中,现阶段的装片量不是最大的装片量,因为还不确定是不是对电池有多大影响。以前竖着插,现在都是平着装片。现在产能是一个管子300多片。炉子可以多个管子的叠加,互相不干涉,I层可以做一个设备,P层也可以做一个设备。也可以两管做一个I层或者P层。一台设备可以做到5400-5000的产能,几台组合在一起的话,就是产能迅速扩大(往空中发展)。

6. 铜电镀的技术?

正在研发。铜电镀最有利于下降银浆,但是TOPCON兼容性更好,包括以后HBC也是必不可少的。设备厂和电池厂都是在研发的方向。

7. 银包铜的技术进展?

这是电池厂的工艺。不是我们设备厂做的。

8. 激光转印是啥?

这是物理层面。铜电镀是物理和化学结合。