近日,行业关于尺寸的争论再次甚嚣尘上,166、180与210的争议从研发一直延续到量产。事实上,在光伏行业的技术发展历程中,关于技术的争论一直存在,但此前曾被相关技术人士诟病的MBB已然成为行业主流。再来看当前的尺寸之争,从新增产能来看,210兼容182已经成为行业新投产能的标配,182不过是210新产能的一个有效组成部分,一种新产能的低效率模式,整个产业都在用行动投票,210的优势和时代洪流势不可挡。

本文通过客观详细的计算,逐一分析210组件产品的逆变器匹配、线缆选型、支架成本、占地面积以及组件的安装搬运等环节,揭开210组件和182组件系统使用的技术真相。

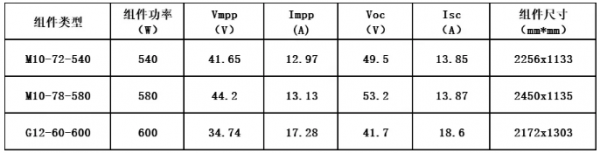

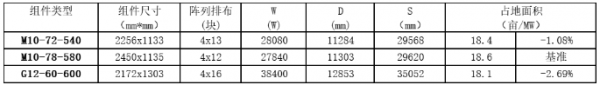

接下来我们对比下应用端,选取3款210和182主流产品来做一个对比分析,产品参数可以在网上公开查询到,如表1所示。

表1 组件主要参数

注:M10-72-540为使用182电池片,72片封装的540Wp组件,M10-78-580为使用182电池片,78片封装的580Wp组件,G12-60-600为使用210电池片,60片封装的600Wp组件。本文以下同。

一、逆变器的匹配

1集中式逆变器:

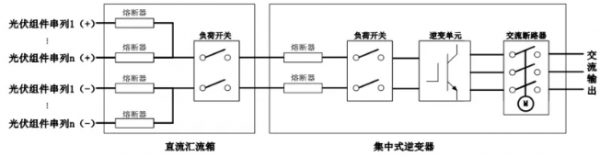

由于集中式逆变器采用直流母排接线方式,接入串数和每串电流可以灵活配置,因此210组件和集中式逆变器的匹配性基本不受大电流的影响;如图1所示的集中式逆变器系统方案拓扑可知,组件的短路电流增大,只需更换汇流箱熔断器和逆变器直流熔断器,就可以实现大电流组件的适配,并可针对组件的不同短路电流,灵活进行选择。同时,根据实际电站情况,选择不同的汇流箱输入路数,配置不同汇流箱个数,可实现不同项目容配比的需求。

图1集中式逆变器系统方案拓扑图

210系列的600Wp组件,如表1所示,其最大功率点工作电流Impp为17.28A,短路电流为18.6A,根据IEC62548相关标准要求,对应汇流箱每路输入熔断器选型为30A,并可适配双面组件的双面增益。

2组串式逆变器:

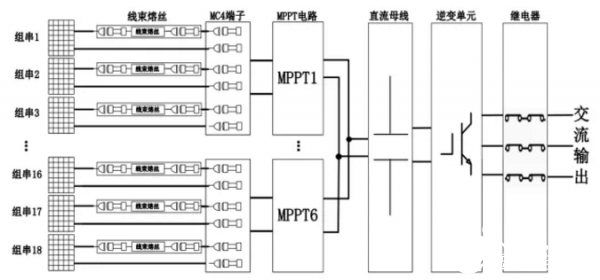

目前阳光、华为等各大逆变器厂商都已推出单串输入电流15A的产品,这类逆变器经过简单线路改造完全适用于210系列的大电流组件。以阳光电源SG225HX产品为例,每路MPPT最大输入电流30A,将2路MPPT并联后可接入3路组件(如图2所示),高度适配目前210双面组件的使用。

这些主流逆变器厂家全新开发的大电流组串逆变器也即将在年底或者2021年上半年上市。

图2 SG225HX组串式逆变器系统拓扑图

二、线缆选型

光伏专用线缆型号有PV1-F 1x4mm2和PV1-F 1x6mm2两种,其中PV1-F 1x4mm2电缆载流量可达40A,满足如表1所示210产品600Wp组件最大工作电流的需求,即使在使用210双面组件时,也完全满足其最大工作电流大于20A的使用。

关于大家关注的线损问题,可以通过下面分析来给大家说明。

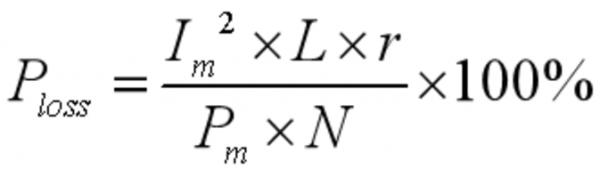

光伏组件线缆损失的简便计算方法如下式所示,线损的大小与电缆截面、长度、电流大小有关系。

其中,

Im为组件工作电流,单位A;

L为直流线缆长度,单位m;

r为直流线缆的线电阻,单位Ω/m;

Pm为组件在STC条件下的功率,单位W;

N为组件数量。

使用PVSYST软件模拟182和210双面组件的发电量,182组件采用4mm2直流线缆,210组件采用4mm2或6mm2直流线缆,对比两种组件的线损差异,模拟地点为国内一类地区哈密,组件离地高度为1米,地表反射率为30%。模拟结果如表2所示:

表2. PVSYST模拟两种组件线损和比较

从表2我们可以得知

1)如果使用4mm2直流线缆,210组件的线损比182组件略高0.16%。影响光伏电站发电量有很多因素,其中由于阴影遮挡、积灰、组件低辐照等因素导致的发电量损失约1%~2%,0.16%的线损差异对发电量的影响相对很小。同时,210组件直流线缆用量相对182组件可减少约14%,这可以带来BOS成本的降低。综合考虑,210组件使用4mm2电缆,即使线损略高于182组件,但是最终对度电成本几乎无影响;

2)如果210组件使用6mm2直流线缆时,线损比182组件降低了0.11%。6mm2线缆用量的减少基本可以抵消每米成本的增幅,线缆总成本基本不变。综合计算,210组件使用6mm2电缆可以降低系统LCOE。在实际项目中,可以根据项目实际情况灵活选用4mm2或6mm2电缆。

三、支架成本

1.固定支架

一般来说,固定支架成本=材料成本/装机容量。常规的核算方式是取一个支架单元(通常为2串组件),对支架各部分构件细化,计算理论重量,再根据相应市价核算总材料成本。材料成本主要由用钢量决定,而用钢量则取决于支架主要构件的长度、截面尺寸等。例如,同样的支架形式下,组件安装面积越大,阵列受风面积则越大,相应的主要构件的长度、截面尺寸等也越大。

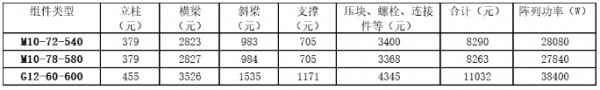

以某20MW渔光互补项目为例,使用市面主流的M10与G12双面组件,按照双面组件主流安装方式即四横排安装,单立柱支架形式,单个阵列放置2个组串,分别进行支架设计,如表3所示:

表3. 2种产品支架设计

G12组件相较于M10组件,由于其低电压的特性,组串数量大大增加,单阵列功率大大增加。同时因为其组件较宽的缘故,导致其横梁、立柱等主要构件截面积也相应增加,为精准对比三种阵列,我们遵循着阵列各构件应力值一致原则,对三种阵列进行支架承载力校核。如图3所示

图3. 支架各构件应力云图

表4. 各构件截面:

表5. 支架成本细项:

经计算确定的各构件截面及成本细项见表4和表5所示(为保证相同的应力值,本文引用了个别非常规截面,对理论计算结果无影响)。G12组件因组件变宽,主要构件截面相应增加,但由于其阵列功率优势,相较于M10-72-540W组件仍有将近1分钱的优势,而相较于更高电压的M10-78-580W组件,支架成本优势更大。

2.跟踪支架

跟踪支架主要包括机械部分和电控部分,机械部分类似于固定支架,主要构件(如主梁、连接件)通常是截面不变,长度根据组件规格进行调整。电控部分通常为标准化设计,一套电控部分通常能够控制一定长度范围的阵列,这就意味着,在电控部分允许的范围内,调整机械部分来最大限度增加装机容量,是降低跟踪支架成本的一个捷径。

据某跟踪支架龙头企业透露,考虑到支架振动、整体刚度以及风洞试验条件限制,常见的2P平单轴支架,能够安装的组件最大长度是2.4米。

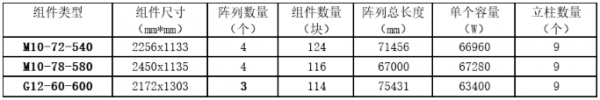

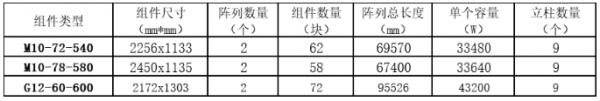

以中东某项目(项目地最低温度约为25℃)使用某主流厂商2P平单轴常规产品为例,对M10与G12组件进行成本对比(M10-78-580组件长度已超过最大长度,不影响理论对比结果)。如表6所示。

表6. 不同组件跟踪支架成本对比

2P平单轴跟踪支架阵列长度极限在75米左右,单个支架子方阵可以放置4串M10组件,3串G12组件。得益于G12组件低电压、大组串的优势,3串G12-60-600组件更接近阵列75米的长度极限,所以拥有更大的装机容量,直观表现就是比M10-72-540组件支架成本便宜2.1分/W,比M10-78-580组件便宜了1.5分/W。

以相同项目地,选用同一厂商1P平单轴常规产品,对M10与G12组件进行结构设计与成本对比。如表7所示。

表7. 优化设计后G12组件跟踪支架成本计算

1P平单轴跟踪支架阵列长度极限在95米左右,单个支架子方阵仅可以放置2个阵列。得益于G12系列组件低电压、大组串的优势,2串G12组件更接近阵列95米的长度极限,所以拥有更大的装机容量,1P类型支架通常也使得G12-60-600组件比M10-72-540组件支架成本便宜6.9分/W,比M10-78-580组件便宜了5.3分/W。

四、占地面积

随着光伏电站的大规模建设,优质的土地资源日益稀缺,各地的用地政策相继发布,用地监管趋紧。在电站前期开发中,较高的土地利用率不仅能带来直接的经济效益,也能带来社会效益。

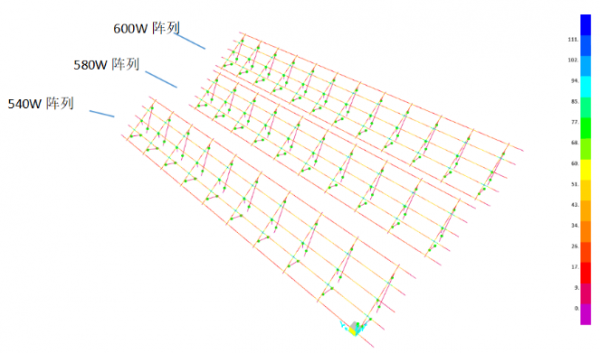

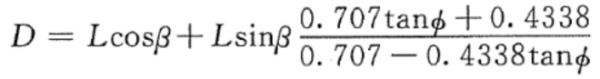

光伏阵列是光伏电站的最主要组成部分,其占地面积一般超过光伏场地面积的80%,可以通过对光伏阵列的占地面积估算光伏阵列的占地面积。以某20MW渔光互补项目为例,北纬36.4°,安装角度38°,组件四横排支架形式,分别对M10组件、G12组件进行占地面积估算。如图4所示。

图4. 方阵间距示意图

其中W为阵列装机容量、L为阵列斜面距离、β为阵列倾角,φ为当地纬度、D为阵列南北距离、S为阵列东西长度,

根据GB 50797光伏发电站设计规范,以冬至日9:00之前,15:00之后无遮挡为原则,计算出D,然后通过公式D*(S+1000)/W,来计算单位容量占地面积,其中1000为预设阵列东西间距。表8为三款组件产品的单位容量占地面积。

表8. 三款组件产品的单位容量占地面积

本文以小见大,以M10-78-580组件单位容量占地面积为基准,G12组件占地面积降低2.69%,在土地成本越来越高的前提下,更小的占地面积无疑是一个巨大的优势。

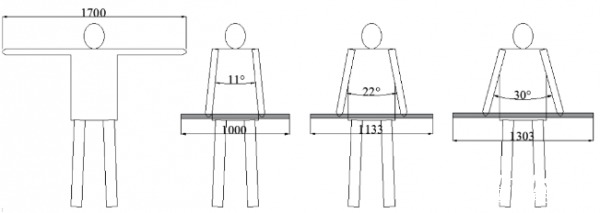

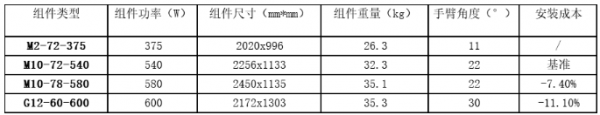

五、组件安装与搬运

光伏组件终归需要安装,组件的安装便利性及安装效率也很重要。

光伏组件需要两人搬运,大组件在重量上均不超过40kg,在平地上并不会给搬运带来大的影响,主要需评估组件长宽对工人操作的影响。考虑到工人操作习惯及组件最佳受力点,我们将市面上主流组件进行了搬运模拟。

成年人臂展1.7米左右,组件最佳受力点约在短边框1/4l距离处,如图5所示,常规G12组件搬运时,两手臂张开角度约30°,与M10组件相差不大,且方便使力。由此可见,组件由M2迭代到M10、G12,搬运操作不会受到影响。在大型地面电站建设时,组件的安装费用通常以元/块计量,显而易见,大功率组件在安装费用上会更有优势。如表9所示。

图5. 不同组件搬运时手臂张开角度比较

表9. 不同组件搬运比较

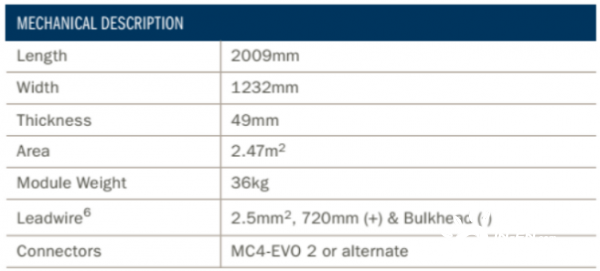

其实,市场上也存在宽度大于1.2m的组件,比如First solar Series 6系列产品,组件宽度达到1232mm,这款产品已经在市场上证明了其实际应用的可行性。

表10. First solar Series6 组件部分参数

六、大电流与热斑的关系

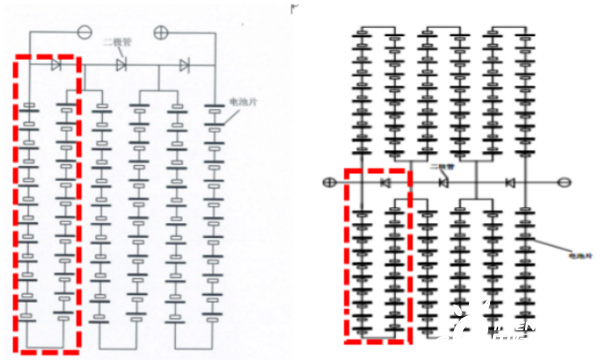

热斑产生的原理是:一个串联电路中,电池由于某些原因,导致其所表现出的工作状态不一致。这些原因包括组件表面的遮挡(如阴影遮挡,落叶,鸟粪),或者是电池本身的性能就不同(比较严重的情况是部分电池存在明显缺陷),正常电流电池多余的能量被缺陷电池或被遮挡电池消耗,形成发热体。所以是否发生热斑决定于外部遮挡情况造成的电流差异和缺陷电池数量相关,电池质量水平是核心;如果组件因为某种因素发生了热斑,在此情形下,热斑区域会发热。那么使用210大尺寸电池的组件因为输出电流大,其热斑风险就高吗?为了说明这个问题,我们来和曾经的市场主流产品,使用M2电池(156.75)的72片整片组件进行一下比较。如图6所示。

a)72整片M2电池组件 b)G12-60-600组件

图6. 组件电路示意图

从上图中我们可以看到,由于半片封装设计,210组件的串内短路电流为9.3A,而M2整片电路设计中单串短路电流是9.5A,当组件中单片电池发生热斑效应时,该电池的发热量是由该电池所在串的电池数量,面积决定的,我们可以简单测算下两者单串电池面积,M2整片单串面积是24432*24=586368mm?,G12半片单串电池面积是44096*20=440960 mm?,即使在热斑情况下,210低电压组件热斑温度是比M2的60整片组件温度还要低的。210低电压组件的输出电流18.6A是大电流,但是单串内部电流是小电流,不能简单的认为210因为输出电流大就热斑风险大。如图7所示。

图7 短路状态不同组件热斑电池消耗功率

组件热斑温度高低的影响因素有很多,如版型设计,单个二极管保护的单串电流大小,单个二极管保护的电池数量,面积,以及电池性能差异等,对于光伏组件的热斑效应,我们既不必谈“热斑”色变,认为有热斑就会产生火灾,但也要重视热斑效应产生的机理和影响因素,不要人云亦云,对于热斑效应,应从源头上应尽可能减小或减弱热斑产生的可能性;近年来,关于避免“热斑效应”相关的研究也有很多。组件生产段的措施有:控制电池的逆电流、控制电池内部的杂质、组件设计优化,减少单串电流,低压组件设计等。应用端的措施有:采用性能一致性好的电池,安装时尽量保证组件不被遮挡,上面有污渍时及时清理和打扫等,使光伏系统保持良好的功率输出。

七、拥抱趋势,创造价值

通过以上分析,我们可以清晰地得出210组件产品在系统度电成本、系统配件兼容性、土地利用率、施工等方面的优势。其实,182和210硅片并非光伏终端产品,其仅仅是组件中的一种材料,系统的度电成本与组件规格参数性能相关,而非硅片的规格。组件产品的版型电路设计和硅片一起决定了其性能参数。不管是使用210硅片还是182硅片,都可以设计出优秀的组件终端产品,例如210低电压组件产品就是从光伏系统整体出发设计出来的一款优秀的低成本解决方案。

大硅片带来的优势更多的体现在组件制造环节中大通量带来的成本降低,硅片越大,这种优势会越明显。由于组件制造环节主流产能设备能力的限制,166,182,210会在未来一段时间共存,但是随着新投产能的占比提升,具备性价比优势的210组件系列产品终将成为主流。客户可以根据项目条件因地制宜选择产品。攻击抹黑,可以休矣。

天下大势,浩浩荡荡。没有成功的企业,只有属于时代的企业。愿我们都以“客户价值为中心”,为光伏制造的新时代接力!