钟罩式还原炉是采用改良西门子法制备晶体硅的核心设备,其工作原理是安装在底盘上的硅芯通过电阻性发热,原料气体SiHCl3 与H2 在炽热硅芯表面发生化学气相沉积反应生成晶体硅,产品硅最终以棒状的形态从还原炉采出。传统的多晶硅还原炉采用的是底部进、出气的方式,即从底盘上开设的若干个进气口将SiHCl3 与H2 喷入还原炉,经过一系列化学反应后,反应尾气再从底盘上开设的若干个出气口流出。除进、出气口外,底盘还开设有若干个电极孔。

但随着多晶硅还原炉向多对棒、大型化发展[1-4],其底盘的开孔数量越来越多,导致底盘在加工和使用过程中易发生变形。同时,底盘下部电极和电缆布置密集,还敷设有若干根冷却水管,使底盘下部空间非常紧张,对绝缘和绝热也提出了更高的要求。

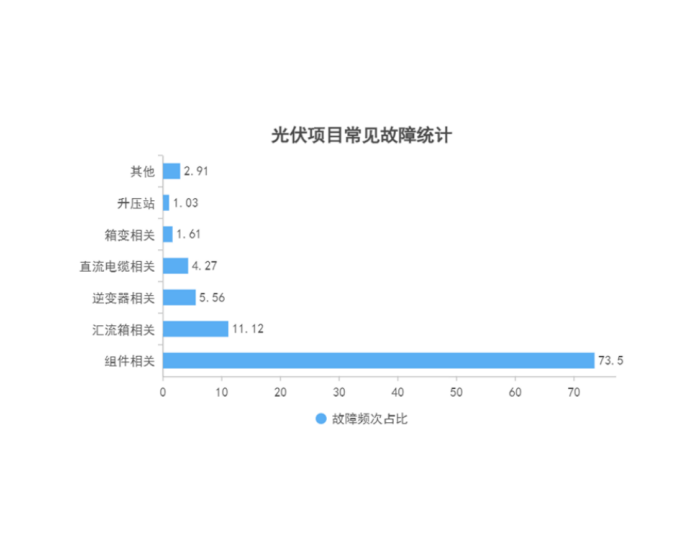

此外,随着光伏市场越来越偏向于单晶技术路线[5],在硅料端也要求制备出更多的多晶硅致密料。然而,传统的采用下出气方式的多晶硅还原炉受自身结构的限制,使还原炉上部空间的流场和热场存在不合理之处,导致硅棒上部的“爆米花”现象严重[6],严重的还会在气相分解时产生大量无定型硅粉,造成原料浪费,增加操作难度,影响硅棒外观和品质。因此,本文提出了一种采用上出气方式的多晶硅还原炉( 下文简称“上出气方式还原炉”),通过Fluent 软件对其流场和热场进行了模拟计算,并与传统的采用下出气方式的多晶硅还原炉( 下文简称“下出气方式还原炉”) 进行了对比。

1 数值模型

1.1 几何模型

上出气方式还原炉是将反应尾气的出口设置在还原炉的顶部。根据还原炉直径的大小,顶部可设置1 个或多个出气口,以保证炉内气相自上而下均匀流动,处于一种类似平推流的状态。本文以18 对棒的多晶硅还原炉为基础,在顶部的椭圆封头上设置1 个出气口,示意图如图1 所示。

考虑到还原炉的电极孔和进、出气口均是以中心轴1/3 周期对称分布,在建立模型时,将采用2 种出气方式的18 对棒多晶硅还原炉均进行简化,以节约计算时间。还原炉中的硅棒在生长的中、后期阶段其角系数最小且变化不大[7],硅棒与硅棒之间的辐射最强,因此选择硅棒高度为3 m、直径为150mm 时建立稳态模型,并利用Fluent 软件对还原炉内的流场和热场进行模拟计算。利用四面体网格对计算域进行划分,网格总量大于80万。

1.2 物理模型

湍流方程选择标准k-ε模型,辐射计算采用P1模型[8]。通过Aspen Plus 计算混合反应气体的密度、粘度和热容等物性参数,设置进气初速度、压力出口、硅棒发热功率和炉壁等边界条件;且进入上出气方式还原炉和下出气方式还原炉的反应气体总量、温度,以及硅棒发热功率均相等。

2 结果与分析

2.1 纵截面的气相速度分布

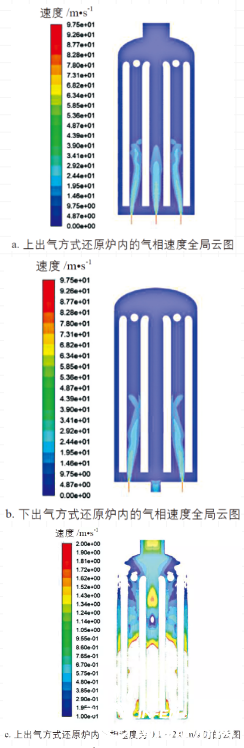

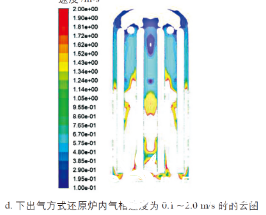

上出气方式和下出气方式还原炉纵截面(y=0m) 的气相速度分布情况如图2 所示。其中,图2a、图2b 分别为2 种还原炉内的气相速度全局云图;由于还原炉喷嘴的局部气相速度远大于还原炉内的气相速度,为了更清晰地比较2 种还原炉中、上部的流场情况,图2c、图2d 显示了还原炉内气相速度为0.1~2.0m/s时的云图。

由图2可知,虽然2种出气方式还原炉的喷嘴处的气相速度均在100 m/s 左右,但气体从喷嘴喷出进入还原炉后迅速扩散,在升至离底盘高1.5 m 时其速度开始明显衰减。从图2c和图2d中可以看出,与下出气方式还原炉相比,上出气方式还原炉中、上部的气相速度明显较高。

2.2 横截面的气相速度矢量

上出气方式和下出气方式还原炉从下至上取高度z 为1、2、3 m 时横截面的气相速度矢量,如图3 所示。

根据z为1、2、3m 时横截面处气相速度矢量分布可知,上出气方式还原炉的炉内气相速度最大可达到11.4m/s,而下出气方式还原炉的炉内气相速度最大为9.31m/s。在z=2m时的横截面上,上出气方式还原炉的轴中心仍有较大的气相速度,为9.5m/s;而下出气方式还原炉的轴中心最大气相速度仅为1.1m/s,远低于上出气方式还原的。

同时也可看出,上出气方式还原炉的高气相速度主要分布在轴中心位置,此现象可以通过改变顶部出气口的大小或增加出气口数量进行改善。

2.3 气相迹线

上出气方式和下出气方式还原炉内的气相迹线情况如图4 所示。

由图4 可知,上出气方式还原炉内,尤其是其上部空间的气相返混程度低,这样可以避免顶部的反应气相不能及时更新,使顶部的原料气体保持在较高的浓度,硅棒上部的沉积速度得以提升。硅棒上部产生“爆米花”现象是因为硅棒表面温度和气相温度均较高、沉积过快、有较多的硅微粒生成导致的[9]。“爆米花”现象的发生还受流场的影响,若硅棒横梁表面能被一定流速的气体冲刷,而非处于一种滞顿状态,则可以较好地解决“爆米花”问题。另外,气相温度过高时,SiHCl3 会在距离硅棒较远的热区域发生分解,析出的固体硅不能立即粘结到炽热的硅棒表面变成晶粒,而会被气流带到低温区形成无定型硅粉。

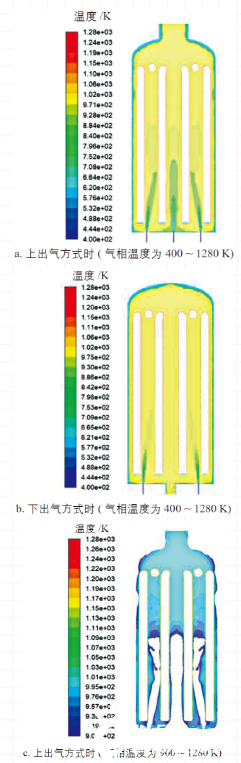

2.4 纵截面的气相温度分布

上出气方式和下出气方式还原炉纵截面的气相温度分布如图5 所示。其中,图5a、图5b 为气相温度为400~1280 K 时2 种出气方式还原炉纵截面的气相温度分布情况;为了研究更窄的气相温度分布情况,图5c、图5d 显示了气相温度为900~1280 K 时2 种出气方式还原炉纵截面的气相温度分布情况。

由图5 可知,由于上出气方式还原炉的底盘中心位置为进气孔,使相对低温的气体能将内圈硅棒中央的温度降低。因此,该还原炉内中、下部硅棒的外观形貌要比下出气方式还原炉内相同硅棒位置的要好。

2.5 横截面的气相温度分布

图6 为上出气方式和下出气方式还原炉横截面 (z=1, 2, 3 m) 的气相温度分布。

由图6 可知,上出气方式还原炉在z=3 m 时的横截面处,硅棒之间的气相温度≥1000 K 的区域明显小于下出气方式还原炉,由此可以推测出,上出气方式还原炉中、上部气相发生热分解时产生无定型硅粉的机率会远低于下出气方式还原炉。

2.6 硅棒表面温度分布

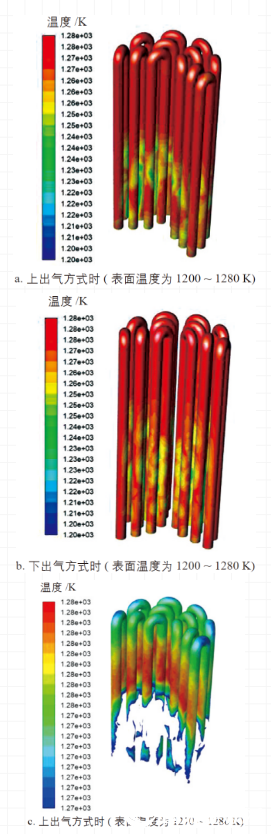

上出气方式和下出气方式还原炉内硅棒表面温度情况如图7 所示,为更好地显示硅棒表面温度,该图仅显示了2/3 的硅棒模型。其中,图7a、图7b 分别为2 种出气方式还原炉内硅棒表面温度为1200~1280 K 时的情况;图7c、图7d为2 种出气方式还原炉内硅棒表面温度为1270~1280 K 时的情况。

由于存在进气气流的冲刷扰动及整体气相温度差,硅棒表面的温度也存在差异。从图7 中可以看出,上出气方式还原炉内硅棒表面温度在1270~1280 K 范围内的硅棒面积要小于下出气方式还原炉内的。

2.7 轴向中心线的温度分布

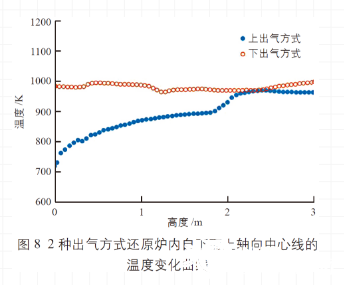

由于硅棒之间相互辐射,使得还原炉中心位置的热量不能及时散射出去,下出气方式还原炉更甚。图8 为2 种出气方式还原炉内自下而上轴向中心线高度为0~3 m 时的温度变化曲线。

由图8 可知,上出气方式还原炉的中心温度明显低于下出气方式还原炉,而且轴向中心线高度为3 m 时,前者的气相温度也较后者约低20 K。

3 结论

本文提出了一种采用上出气方式的多晶硅还原炉,并利用Fluent 软件将其与传统的采用下出气方式的多晶硅还原炉的流场和热场进行了模拟计算和对比。结果显示,上出气方式还原炉可以改善还原炉顶部封头区域的流场,能使硅棒上部和横梁表面受到一定流速的气体冲刷扰动,减轻甚至避免“爆米花”现象的发生;同时也能解决下出气方式还原炉的上部空间温度过高和流速偏小的问题,削弱无定型硅粉的产生条件。但需要说明的是,上出气方式还原炉内物料间传热、传质发生了重要变化,有效参与反应的物料份额、多晶硅质量沉积速度和多晶硅生长状态等均与下出气方式还原炉存在很大差异,这些问题有待在后续实践中进行验证。