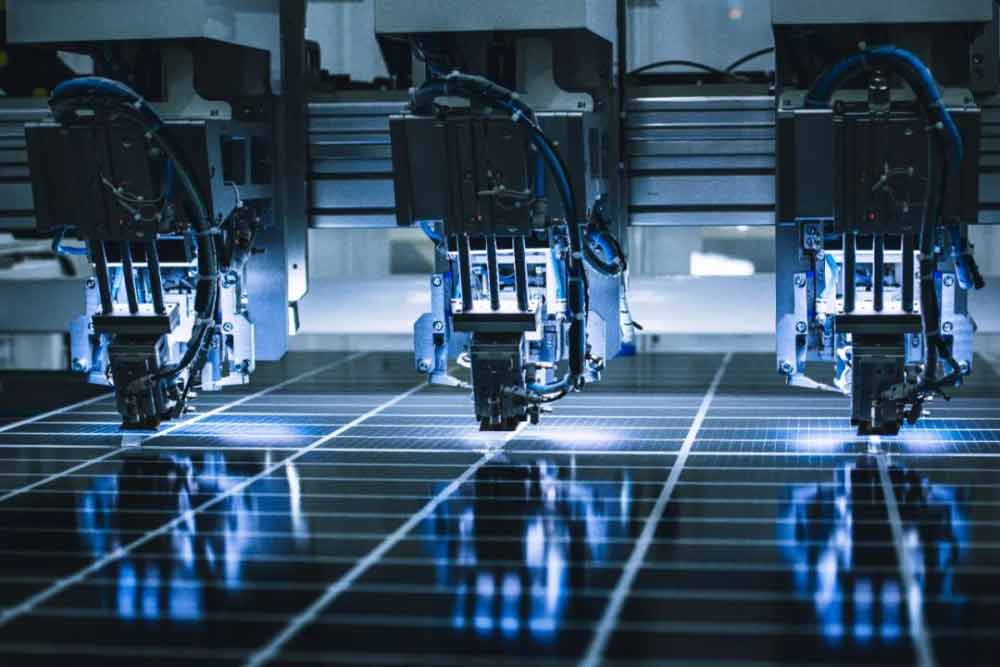

6月29日,隆基发布了面向超大型地面电站的Hi-MO 5组件。Hi-MO 5基于M10掺镓单晶硅片,采用智能焊接技术,其中72型组件功率可达540W,效率超过21%。该产品不仅在制造端具备极佳的可行性与可靠性,同时,在系统端也可最大化地为客户带来更高价值。Hi-MO 5在BOS成本节省方面的优秀表现是如何做到的?它的底层逻辑是什么?本文将为大家一一揭秘。

科学的BOS分析模型

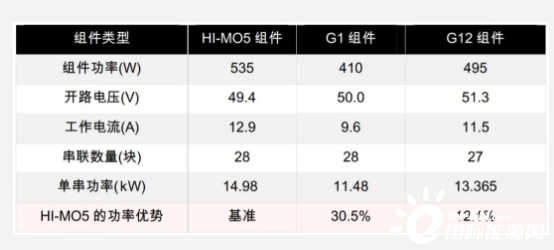

此次测算基于双面组件的量产主流功率,重点对比当前市场主流的基于G1硅片的410W组件、此前广泛宣传的基于G12硅片的495W组件,直观上可见Hi-MO 5在组件功率与效率上均有明显优势。

设定的标准环境条件:平坦地形,极限低温-13°、高温40°,基本风压0.4kN/㎡,基本雪压0.5kN/㎡;组件倾角统一为20°。

设备选型上,采用3.125MW集中式逆变器(1500V),容配比约1.1(即方阵容量约3.44MW),24汇1的汇流箱;固定式支架,两排竖装形式(考虑到测算结果的公平性问题,没有采用适合双面组件的4排横装方式)。

深挖关键因素:单串功率

隆基在研发Hi-MO 4组件时发现,单串功率是决定系统BOS成本的核心因素,因此在高功率组件开发上,应在可行的前提下优先提高组件电流而不改变组件电压,避免对组件串联数量的影响。

根据1500V系统电压与设定的环境极限低温,可确定各组件对应的串联数量,相比G1组件,Hi-MO 5可保持串联数量不变,而G12组件因开路电压略高单串组件数量会少一块,最终Hi-MO 5相对G1组件串功率提高30.5%,相对G12组件高12.1%。

节省支架成本

对于地面电站两排竖装的支架形式,单体支架上可以承载两串组件。单串组件功率越高,则单体支架上承载的组件总功率越高。支架通过导轨等的延长就可以承载更高的组件总功率,用钢量的增加比例低于单串功率增幅,因此使平摊到每瓦的支架成本降低。

具体设计上根据组件自身重量以及环境的风雪压情况,可确定支架用钢量。如下表所示,对于相同的3.44MW方阵,采用Hi-MO5组件支架总用钢量较G1组件减少9.9%,较G12组件减少2.5%,这也将带来相同比例的支架成本节省:采用Hi-MO 5组件时支架成本相比G1组件减少2.62分/W,相比G12组件减少0.58分/W。

节省支架桩基础成本

在支架设计上,会根据载荷与环境条件综合确定支架用钢量和桩基础数量,在此次设计中,Hi-MO 5与G12组件的单支架桩用量相比G1增加1根,但因支架总量的减少,总的桩基础成本也有明显降低。在该环节,Hi-MO5组件相比G1组件成本减少2.5分/W,相比G12组件成本减少1.89分/W。

节省土地成本

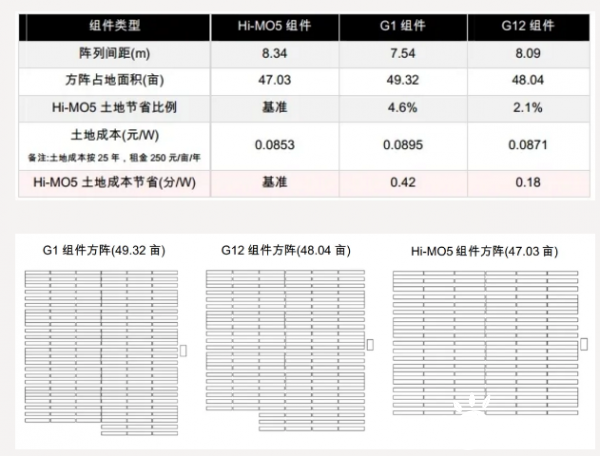

按一定的阵列间距排布支架,可以组成方阵从而计算方阵的占地面积。一方面,Hi-MO 5的效率提升将减少组件本身的总覆盖面积以及阵列间隙的面积;另一方面,串功率提高带来的支架数量减少也将减少支架间隙的面积。如下表所示,土地成本上Hi-MO 5相比G1组件节省4.6%,相比G12组件节省2.1%。具体节省金额视土地的占用费、租金、使用税不同而有所不同,本文按照250元的每亩年租金一次性缴纳计算。

节省电缆与汇流箱成本

汇流箱负责把24串组件汇集到一路,单串功率的提高会减少汇流箱的用量。光伏电缆把每串组件连接到汇流箱,直流电缆则连接汇流箱与逆变器。由于电池串数量、汇流箱数量及方阵面积的减小,采用Hi-MO 5时电缆的用量与安装成本均显著降低。在该环节,Hi-MO 5组件相比G1组件减少3.38分/W,相比G12组件减少0.82分/W。

节省人工安装成本

相同方阵容量下,采用Hi-MO 5可降低组件块数与支架重量。组件安装的单价按15元/块、支架安装单价按1500元/吨计算时,Hi-MO5总的安装成本相对G1组件节省1.32分/W、相对G12组件节省0.33元/W

综合考虑光伏场区内的支架、桩基础、电缆、汇流箱、安装与土地成本,选择Hi-MO 5组件相对G1组件在BOS成本上可节省10.2分/W,相对G12组件可节省3.8分/W。

总结

本文在设定标准环境条件的前提下,基于集中式逆变器、固定支架计算了Hi-MO 5相对G1组件、G12组件的BOS成本节省情况,证明了Hi-MO 5是可以为超大型地面电站带来最低度电成本的产品。如搭配跟踪支架,Hi-MO 5在支架成本上节省值将更高;如采用组串式逆变器,Hi-MO 5还可显著提高系统容配比(DC容量/AC容量),从而摊薄交流侧所有设备的成本,为投资者带来更大价值。