MBB多主栅技术是当前实现高组件效率的主要技术手段之一,也是平价时代实现更低度电成本的有效解决方案。

天合光能凭借行业领先的技术实力和前瞻性的市场洞察力,于2017年8月率先突破瓶颈,实现了MBB多主栅产品的产业化。

为什么多主栅技术能够被推向产业化?

光伏平价时代的电站系统对光伏组件提出了三大主要要求:高功率、高可靠、低成本,而MBB技术在这三大因素上都有突破,具备产业化发展的前提。

高功率:从光学角度讲,由于圆形焊带的遮光面积更少,使电池受光面积更大从而提升功率;从电学角度讲,由于电流传导路径缩短减少了内部损耗从而提升功率。

高可靠:由于栅线分布更密,多主栅组件的抗隐裂能力也更强。通过标准5400Pa的机械载荷测试,隐裂造成常规5BB组件功率约0.5%的衰减,而多主栅只有0.1%的衰减。

低成本:多主栅技术除具备高效率及高可靠的特性外,还可通过降低银浆用量很好地控制成本。

天合光能如何率先突破产业化瓶颈?

天合光能的MBB产业化整合经历了三大阶段:2015到2017年8月完成技术储备,2017年8月实现MBB整片量产,2018年5月起开始技术深度整合。

第一阶段:技术储备

在技术储备阶段,MBB多主栅技术的产业化应用在材料、设备、工艺三方面都存在技术瓶颈,天合光能从2015年起,通过两年半时间的努力,于2017年8月率先突破了各方面的产业化瓶颈。天合光能是如何突破这些瓶颈的?

1、合作开发国内第一代圆形焊带。将圆形焊带应用成本比进口材料降低50%以上,屈服强度均匀性与国外产品一致,使镀层厚度均匀性更优,焊接效果更稳定。

2、合作开发国内第一代MBB电池串焊设备。打破国外设备厂商的垄断,单位产能提升20%,良率稳定性持平,占地节约50%。

3、率先解决圆形焊带的焊接工艺难点。实现精准的焊接温度场控制,电极焊接处拉力平均值达到1-2牛顿。

经过一系列的努力,天合光能完成产业化技术储备。2017年3月,德国莱茵TUV为天合光能颁发了覆盖全产品线的MBB产品证书,这是第三方认证机构在华颁发的首张MBB认证证书;至今,天合光能已获得24个授权专利,其中15项发明专利,发表3篇国际论文。

第二阶段:MBB整片量产

2017年8月,天合光能MBB整片产品试生产,11月天合光能MBB技术在业内率先进入量产阶段。至今,天合光能的MBB产品在国内的市场占有率已达40%,其中MBB双玻组件的市场占有率超80%。

第三阶段:技术深度整合

2018年5月,天合光能获得由鉴衡认证中心颁发的太阳能光伏产品先进技术一级认证证书;同时,凭借应用MBB技术、正面效率达20.67%的双面双玻组件,中标长治和铜川共计500MW前沿技术领跑者基地项目。

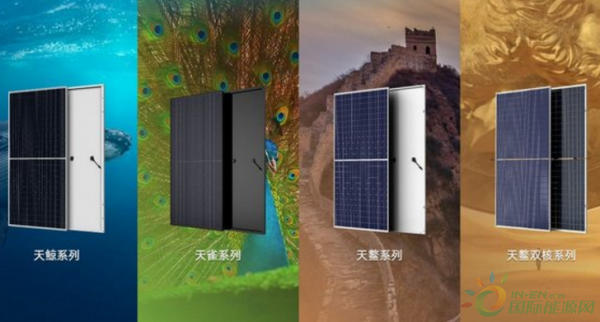

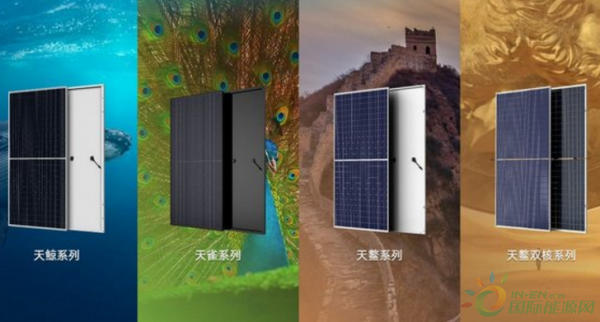

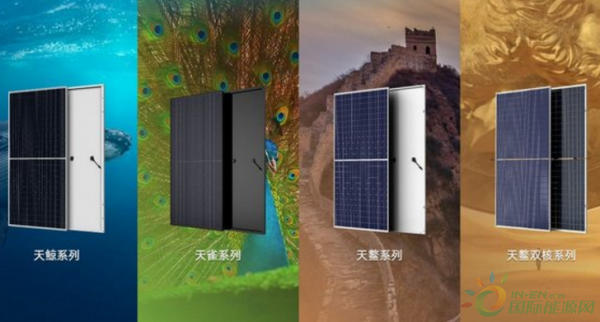

2019年3月21日,应用MBB技术的天鲸、天鳌、天鳌双核及天雀四大系列组件产品面向全球发布。四大系列新品运用成熟工艺,将PERC、切半、MBB多主栅、双玻、双面等多种先进技术叠加,实现高功率组件的大规模量产,可保证新系列组件的充足、稳定供货。天合光能副总裁、技术负责人,光伏科学与技术国家重点实验室主任冯志强博士表示:“天合光能在对所有单项核心技术进行战略储备的前提下,以整合为技术战略,解决技术叠加的工艺难点,并实现产业化,力求最大程度为客户降低度电成本。”

揭秘天合光能多主栅产业化之路