据中汽协数据显示,1~4月,新能源汽车产销分别完成23.2万和22.5万辆,同比分别增长142.4%和149.2%。而逐渐扩大的新能源汽车体系背后,

动力电池报废回收再利用等方面的需求也随之加大。

自2018年起,国内首批进入市场的汽车动力电池开始迎来“报废潮”。数据显示,2018年动力电池报废回收将达6.39万吨,同比增长129.99%。

据中国汽车技术研究中心的预测显示,2018-2020年全国累计报废动力电池将达12-20万吨,而到2025年这一数字将飙升到35万吨,回收市场未来将是百亿级规模产业。

电池回收迎来风口 两会代表纷纷建言

早在今年3月2日,工信部、科技部、环保部等七部委就联合出台《新能源汽车动力蓄电池回收利用试点实施方案》,要构建回收利用体系,形成由汽车生产企业、电池生产企业、报废汽车回收拆解企业与综合利用企业等多种形式,合作共建、共用废旧动力蓄电池的回收渠道。

预计到2020年,建立完善动力蓄电池回收利用体系,探索形成动力蓄电池回收利用创新商业合作模式。建设若干再生利用示范生产线,建设一批退役动力蓄电池高效回收、高值利用的先进示范项目。

而在今年两会上,动力电池的回收利用也无疑成为代表委员们关注的一个焦点,参会代表们表示,要通过明确责任主体,推动电池回收利用体系的建立,助力生态文明建设。

万顺机电董事长周善红认为,面对我国动力蓄电池回收利用存在的诸多问题,首先要加快动力蓄电池回收利用法律法规制定,在构建动力蓄电池回收利用管理体系方面构建规模化、高效化的废旧动力蓄电池回收利用管理体系,提高消费者对废旧电池回收意识。此外,还要加大动力蓄电池回收再利用关键技术研发和推动动力蓄电池回收利用商业化发展。

上汽集团陈虹建议,细化电池拆解的技术标准、监督和推出机制,设立动力电池梯级利用企业的技术准入门槛,统一规划建设新能源汽车回收拆解、动力电池梯级利用、动力电池再生利用园区。

此外,他认为,应该将新能源汽车车主的动力电池编号纳入社会征信体系,以此杜绝车主私自拆卸电池并在市场上非法出售的行为;将动力电池有效回收的因素,纳入财政补贴考虑范畴;给予动力电池梯级利用的研发补贴,降低企业回收成本。

中能国电董事局主席王一莉则认为,国家应尽快立法,建立正规的回收体系与准入机制。对动力电池梯次利用及回收实行专项管理,对回收利用机构、企业实行审批核准制度,支持综合实力雄厚、技术设备先进、工艺规范,既能最大化回收可用资源,又能够降低对环境影响的大型企业介入。

动力电池回收目前分为两种,一种为梯级利用,另一种为资源回收,细分市场来看,梯次利用最具前景。

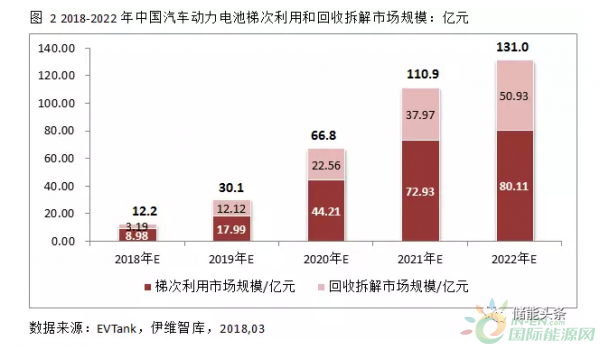

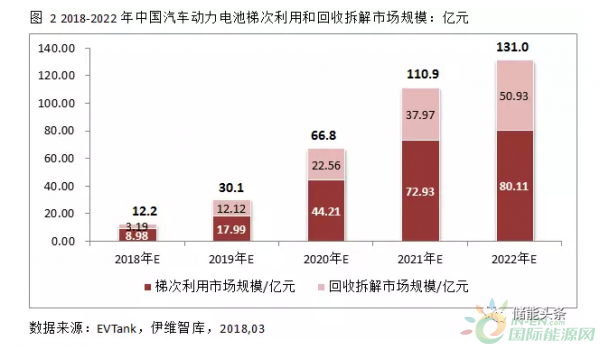

研究机构EVTank通过经济模型测算认为,到2020年中国动力电池回收拆解和梯次利用的总体市场规模将达到66.8亿元,到2022年整体市场规模将达到131.0亿元。通过对梯次利用和回收拆解的市场规模对比分析认为,EVTank认为梯次利用的市场规模远大于拆解利用。

可见退役动力电池具有很高的能量价值,“储能电池的梯次利用,实现了电池的全寿命综合应用,令其使用价值和经济效益发挥到最大化。”多位业内人士表示。

众多企业嗅到新商机 纷纷探路电池回收

据中国北方车辆研究所、国家863动力电池测试中心主任王子冬测算,对于梯次利用的锂离子电池系统,其使用成本约在每千瓦时1000元,如果循环寿命超过1000次,性价比就超过铅酸电池,“实际上循环寿命会超过3000次以上,因此动力电池的梯次利用具有很大的竞争力。”

面对梯次利用的巨大空间,企业已经意识到商机所在,并积极探路。

5月8日,北京北汽鹏龙汽车服务贸易股份有限公司与格林美股份有限公司签署了《关于退役动力电池回收利用等领域的战略合作框架协议》。在共建新能源汽车动力电池回收体系、退役动力电池梯次利用、废旧电池资源化处理、报废汽车回收拆解及再生利用等循环经济领域展开合作。

据了解,双方将在共建新能源汽车动力电池回收体系、退役动力电池梯次利用、废旧电池资源化处理、报废汽车回收拆解及再生利用等循环经济领域以及新能源汽车销售及后服务等领域展开深度合作,共同推动中国新能源汽车产业的健康、绿色、可持续发展。

今年3月,上汽集团与

宁德时代签署战略合作谅解备忘录,拟进一步深化合作,探讨共同推进新能源汽车动力电池回收再利用。这也是继2017年宣布成立电池合资公司后,上汽第二次和宁德时代二次“联姻”。

今年1月4日,长安、比亚迪、银隆新能源等16家整车及电池企业与动力电池回收利用大户中国铁塔公司达成合作,解决退役动力电池回收再利用等问题。

猛狮科技旗下天津猛狮新能源再生科技有限公司已经开发并建立了一套以梯次利用信息系统为核心的综合评估体系,对退役电池进行检测。该系统综合了数据库、模型与评估方法、物料管理等三个重要环节,可以对退役电池的残值、信息追溯、梯次利用方案等进行全方位支持。

天津猛狮新能源总经理王健表示,在退役电池的回收拆解领域,国内企业的产线自动化程度普遍偏低,纯手工的操作,依然有可能对周围环境及人员造成二次伤害。天津猛狮在这方面积极创新,研发出自动化拆解设备,实现了退役电池包到电池模块、电池模块到电芯的自动化拆解。