晶硅太阳能电池在制作过程中通常采用丝网印刷技术将银浆沉积在电池表面上形成电路和电极,而印刷正面电极所消耗的银浆成本仍然是电池制造非硅成本里最主要的支出。

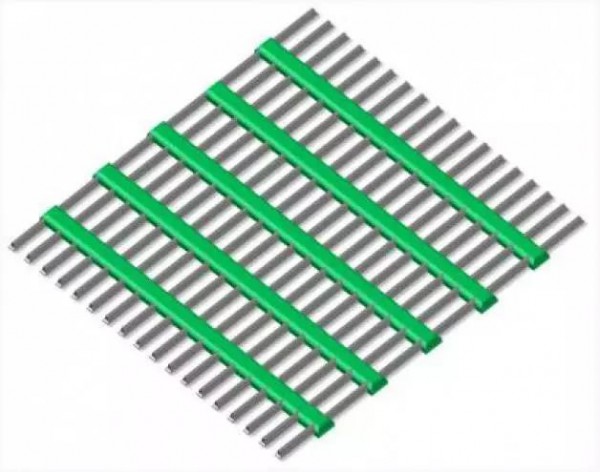

随着光伏市场的变化,光伏企业不断优化工艺,提高电池转化效率和质量,降低成本,而网版的发展也由原来的传统的单次印刷到后来的两次印刷,再到目前正在推广的高目数网版,无网结网版,分步印刷,其最终的趋势都是向更细栅线印刷、更好的高宽比及更低的单耗方向发展。(如图一)

图一:无网结网版,分步印刷,其最终的趋势都是向更细栅线印刷、更好的高宽比及更低的单耗方向发展。

由常规单次印刷到高目数和无网结单次印刷的网版

伴随着浆料技术的不断进步以及对太阳能电池效率提升和成本降低的不断追求,目前单次印刷已经在向高目数和无网结方向发展。

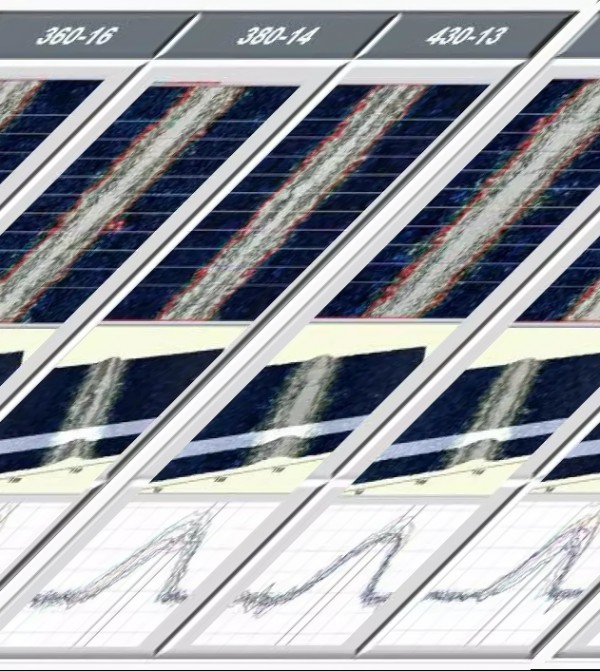

以430/13及380/14为代表的高目数网版相比325/16和360/16可以对浆料提供更好的解析能力,搭配印刷性能较好的浆料在保证印刷质量的情况下将细栅线的设计宽度降低到28um~31um,采用这种网版印刷,既可以得到较好的高宽比,更细的栅线宽度,减少遮光面积,又可以降低银浆耗量。

因为采用与传统360/16和325/16一样的网布张角方向,380/14和430/13网版在实际电池丝网印刷量产中,可以无缝的替换360/16和325/16网布,对于丝网印刷机台可以做到无缝兼容乃至稳定快速的上量;另一方面高目数网板的采购成本也正在逐渐的降低,综合收益相比360/16和325/16正在不断的提升。目前采用380/14和430/13网版正在越来越多的电池制造厂所采用。(如图二)

图二:目前采用380/14和430/13网版正在越来越多的电池制造厂所采用。

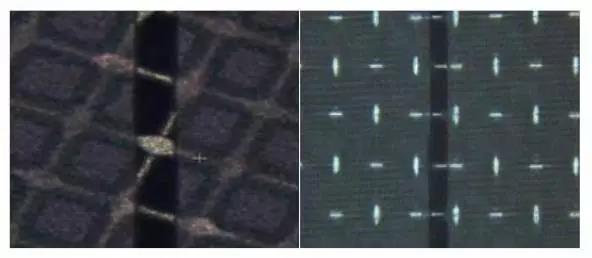

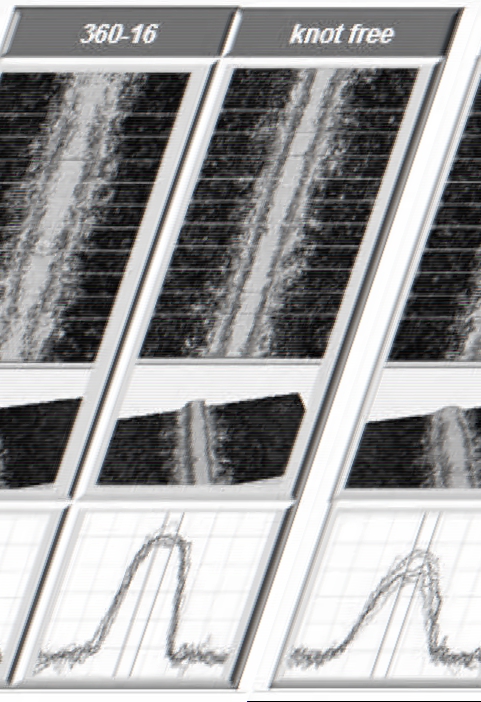

除高目数网版外,无网结网版也是相比360/16和325/16网版可以实现更好的高宽比的一个网版技术方向。其特点是采用0度的张网方式,细栅线方向将网结避开,只有垂直副栅的钢丝,减少了丝网节点在印刷过程中对浆料的阻碍,可以得到更好的高宽比,银浆耗量降低的同时可以得到更高的电池效率,目前可以将无网结网板的细栅线开口做到24um~26um。无网结技术也正在吸引越来越多的客户对其进行测试评估。目前支持无网结的浆料开发也已进入实用阶段,如贺利氏的SOL9641AX 和SOL9641BX系列。

目前人工排版仍然是无网结网版生产的主要方式,各个网版厂家也在努力提升人工排版制造的稳定性和一致性。

无网结网版技术目前在各家电池制造厂的实际应用中,与所使用设备机台、浆料、网版制造工艺等各方面的匹配仍在不断的摸索优化中。(如图三、图四)

分步印刷的网版选择

随着高目数网版和无网结网版技术的不断优化提升,以及浆料印刷性能的进一步提高,相对于两次印刷的高对准精度要求及相对复杂的机台操作,分步印刷(Dual Printing)得到越来越多光伏企业的欢迎。分步印刷的特点是主栅和副栅分别由两次单独的印刷动作完成,其印刷过程对于对准精度要求不高,操作相对简单。

浆料方面,主栅可选用完全非接触式低固含量的浆料,既降低银浆成本,又可以得到较高的开压,如贺利氏的SOL6610系列。另外由于主栅独立印刷,如果选用高结合力浆料(如贺利氏的SOL9641A系列),配合较低主栅高度的设计,也可以在保证主栅拉力的前提下有效降低单耗。

网版方面,分步印刷的主栅印刷可采用325/23等传统粗线径的网布来提升网版寿命,细栅采用380/14和430/13等高目数网版或者无网结网版,有效做到成本和效率产出平衡。分步印刷有望成为两次印刷后的一个重要技术选择方向。(如图五)

图五:网版方面,分步印刷的主栅印刷可采用325/23等传统粗线径的网布来提升网版寿命,细栅采用380/14和430/13等高目数网版或者无网结网版,有效做到成本和效率产出平衡。

两次印刷网版的进一步优化

目前有几家知名光伏电池制造厂继续对两次印刷网版设计进行不断优化,主要有两个方向:一方面是基于目前成熟的360/16和325/16网版进行优化;另一方面是选择高目数网布如380/14,利用其高解析能力上的优势,实现更细的栅线印刷。结合两次印刷浆料的进一步优化(如贺利氏的SOL9642B系列),已初步实现更细的栅线印刷,更好的高宽比,以及较低的单耗。