1什么是“隐裂”?

隐裂是电池片的缺陷。

由于晶体结构的自身特性,晶硅电池片十分容易发生破裂。晶体硅组件生产的工艺流程长,许多环节都可能造成电池片隐裂(据西安交大杨宏老师的资料,仅电池生产阶段就有约200种原因)。隐裂产生的本质原因,可归纳为在硅片上产生了机械应力或热应力。

近几年,晶硅组件厂家为了降低成本,晶硅电池片一直向越来越薄的方向发展,从而降低了电池片防止机械破坏的能力。

2011年,德国ISFH公布了他们的研究结果:根据电池片隐裂的形状,可分为5类:树状裂纹、综合型裂纹、斜裂纹、平行于主栅线、垂直于栅线和贯穿整个电池片的裂纹。

图1:晶硅电池隐裂形状

2“隐裂”对组件性能的影响

不同的隐裂,对电池片功能造成的影响是不一样的。先来看一张电池片的放大图。

图2:晶硅电池片结构

根据晶硅电池的结构,如上图,电池片产生的电流要依靠“表面的主栅线及垂直于主栅线的细栅线” 搜集和导出。当隐裂导致细栅线断裂时,细栅线无法将收集的电流输送到主栅线,将会导致电池片部分甚至全部失效。

基于上述原因,对电池片功能影响最大的,是平行于主栅线的隐裂(第4类)。根据研究结果,50%的失效片来自于平行于主栅线的隐裂。

45°倾斜裂纹(第3类)的效率损失是平行于主栅线损失的1/4。

垂直于主栅线的裂纹(第5类)几乎不影响细栅线,因此造成电池片失效的面积几乎为零。

相比于晶硅电池表面的栅线,薄膜电池表面整体覆盖了一层透明导电膜,所以这也是薄膜组件无隐裂的一个原因。

有研究结果显示,组件中某单个电池片的失效面积在8%以内时,对组件的功率影响不大,组件中2/3的斜条纹对组件的功率稳定没有影响。因此,当组件中的电池片出现隐裂后,可能会产生效率损失,但不必谈隐裂“色变”。

3 检测“隐裂”的手段

EL(Electroluminescence,电致发光)是简单有效的检测隐裂的方法。其检测原理如下。

电池片的核心部分是半导体PN结,在没有其它激励(例如光照、电压、温度)的条件下,其内部处于一个动态平衡状态,电子和空穴的数量相对保持稳定。

如果施加电压,半导体中的内部电场将被削弱,N区的电子将会被推向P区,与P区的空穴复合(也可理解为P区的空穴被推向N区,与N区的电子复合),复合之后以光的形式辅射出去,即电致发光。

当被施加正向偏压之后,晶体硅电池就会发光,波长1100nm左右,属于红外波段,肉眼观测不到。因此,在进行EL测试时,需利用CCD相机辅助捕捉这些光子,然后通过计算机处理后以图像的形式显示出来。

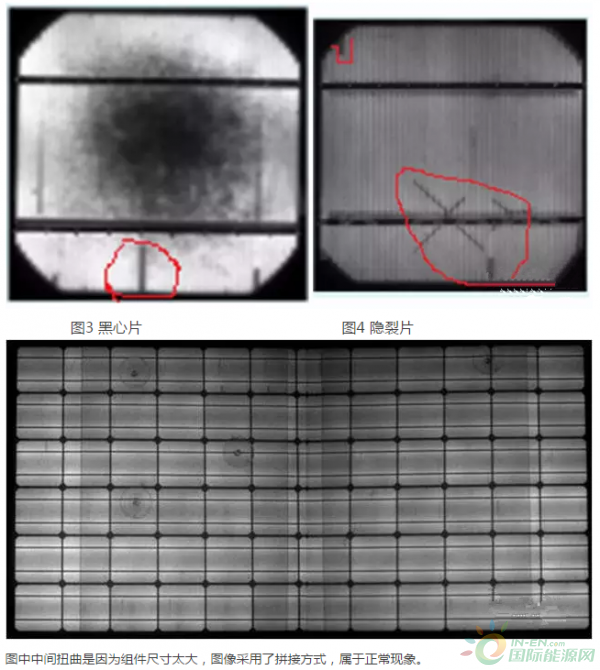

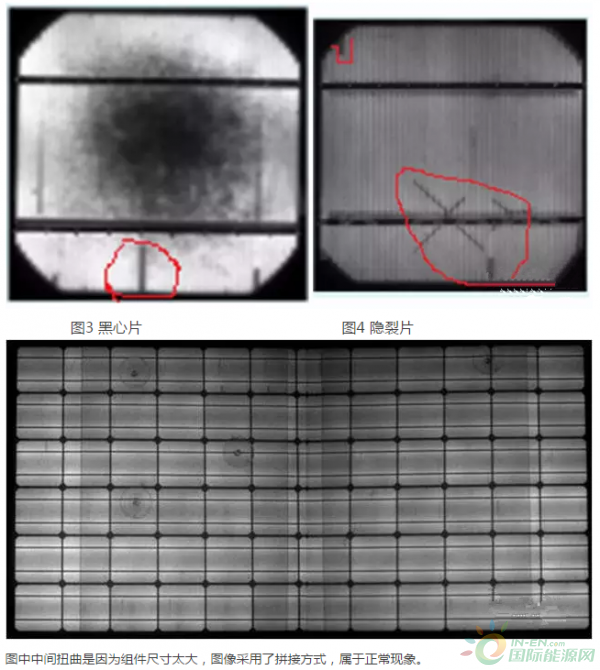

给晶硅组件施加电压后,所激发出的电子和空穴复合的数量越多,其发射出的光子也就越多,所测得的EL图像也就越亮;如果有的区域EL图像比较暗,说明该处产生的电子和空穴数量较少(例如图3中电池中部),代表该处存在缺陷(复合中心);如果有的区域完全是暗的,代表该处没有发生电子和空穴的复合(图3和图4中红线所标处),也或者是所发光被其它障碍所遮挡(图3和图4主栅线处),无法检测到信号。

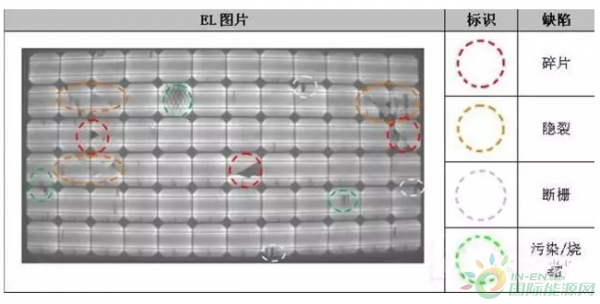

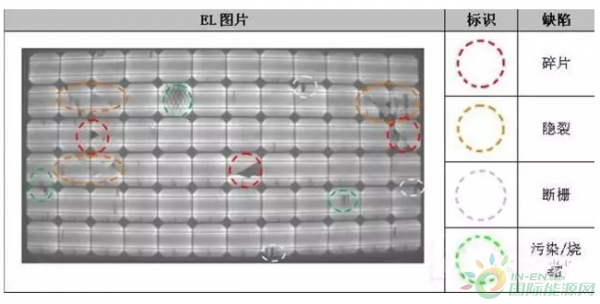

图5 正常组件EL图像

图6 有隐裂的EL图像

4小结

1)隐裂有多种,并不是所有的隐裂都会影响电池片的性能;

2)在组件生产、运输、安装和维护过程中,考虑到晶硅组件的易裂特征,还需在各工序段和搬运、施工过程中改进和细化作业流程,减小组件隐裂的可能性。

3)EL是简单有效的检测隐裂的方法。

5形成组件隐裂的因素

1、生产过程中的隐裂因素

设备因素:在组件生产过程中串焊机、层压机、装装框机对组件都直接施加作用力,参数设置不当或设备出现故障都会造成电池片的隐裂。

原料因素:原料的好坏直接影响着组件的质量,原材料缺陷也是导致组件产生隐裂的主要原因,

工艺参数因素:在组件生产中使用不正确的工艺参数,同样会诱发电池片的隐裂;如焊接温度过高,就很容易使组件产生隐裂,层压参数设置不合理,抽真空压力过大、过快也会导致组件产生隐裂的产生。

2、存储运输中的隐裂因素

组件箱体变形、长期雨水浸透、组件来回搬运等造成箱体歪斜,箱体内单块组件具有活动空间,搬运过程组件晃动造成对角式隐裂。

托盘强度不够,在组件搬运过程中托盘变形,使得组件表面产生受力,导致电池片产生网状隐裂

组件运输过程中,叉车司机暴力装卸、运输车辆大幅颠簸、二次倒运也会造成组件隐裂。

3、施工、运维中的隐裂因素

工人安装、清洗过程中操作不规范造成组件隐裂也时发生,如下图施工人员踩在组件上安装,运维人员站在组件上清理组件等不规范的操作都会导致组件隐裂。

卸货前应先检查组件外包箱的外观是否完整,运输状态是否完好,确保卸货过程中的安全。

组件存储时,应确保场地平整,组件上下两拖对齐。

组件搬运时,应避免使用头部,肩部或背部顶组件,应做到两人抬一块组件,必要时使用简易周转车进行转换。

组件摆放时,禁止组件放置或依靠在坚硬的不平整的表面,应做到开箱后立即安装,避免组件散放在项目现场。

组件安装时,应避免踩踏组件,可站立于组件铝框部分,或者用专门的站立支架,遵从从上至下,从左到右的安装顺序。

施工现场,应做到严格按照施工规范要求执行,确保夹具或螺丝固定在正确的安装位置并拧紧。